この経験は主に初心者に見せて実践して学んだものだ。ネット上には誰も書いていないので、しかしこれらの基礎は確かに重要です。

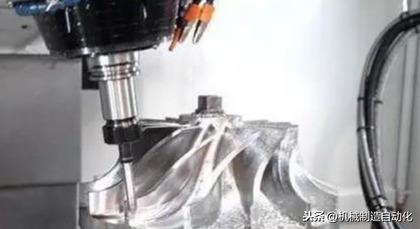

CNC加工フロー

1材料を取る~材料の縦幅、高さ、材質、番号の文字コードが加工する図面と同じかどうかを検査する

2クリップ~ワークの配置に注意図面と同じように配置しますか?クランプしていますか?馬仔とバッチは加工範囲内にありますか、超距離になりますか?ナイフをぶつけませんか。

3ゲージ粗加工0.03 mm以内、仕上げ0.01 mm。

4点中~基準位置を探して、点中は1回多く検査しなければならない。頭でっかちは5 MM退き、小頭は2 MM退く。

5対刀~刀は図面の中の刃物と一致しているかどうか、刀の摩耗状況、加工長さが十分であるかどうか、刀にぶつからないかどうかに注意する。

cncマシニングセンタ順序の配置

通常、加工順序の配置は部品の構造とブランクの状況、および位置決めクランプの必要性に基づいて考慮しなければならない。ポイントはワークの剛性が破壊されないことである。順序は一般的に以下の原則に従って行うべきである:

1.前工程のcnc加工は次工程の位置決めとクランプに影響してはならず、中間に汎用加工工程が介在しているものも総合的に考慮しなければならない。

2.まず内形内腔加工手順を行い、それから外形加工工程を行う。

3.同じ位置決め、クランプ方式または同じナイフcnc加工の工程は接続して行うことが好ましく、繰り返し位置決め回数、交換回数と移動プラテン回数を減らす。

4.同一の取付中に行う複数の工程は、まずワークの剛性破壊が小さい工程を手配しなければならない。

ワークピースクランプ方式の決定はどのような点に注意すべきですか。

位置決め基準とクランプスキームを決定する際には、次の3点に注意してください。

1.設計、プロセス、プログラミング計算の基準との統一を図る。

2.クランプ回数をできるだけ減らし、1回の位置決め後にcncで加工対象表面をすべて加工できるようにする。

3.占機人工調整方案の採用を避ける。

4.クランプは開存しなければならず、その位置決め、クランプ機構はcnc加工中のドライバ(衝突が発生した場合)に影響してはならず、このような状況に遭遇した場合、バイスまたは底板でネジを引く方式でクランプを取り付けることができる。

加工工程、およびワークのクランプ、位置決め基準は一般的に見えるが実は効率的な生産の第一歩であり、源の上で厳格に制御することが精品の鍵である。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque