Anvendelsen af numerisk kontrolteknologi har medført kvalitative ændringer i den traditionelle fremstillingsindustri, især i de senere år. Udviklingen af mikroelektronikteknologi og computerteknologi har bragt ny vitalitet til numerisk kontrolteknologi. Numerisk kontrolteknologi og numerisk kontroludstyr er vigtige fundamenter for industriel modernisering i forskellige lande.

Numeriske kontrolværktøjsmaskiner er det almindelige udstyr i den moderne fremstillingsindustri, det nødvendige udstyr til præcisionsbearbejdning, et vigtigt symbol på det tekniske niveau for moderne værktøjsmaskiner og moderne maskinfremstillingsindustri og et strategisk materiale relateret til den nationale økonomi og folks levebrød og banebrydende konstruktion af nationalt forsvar. Derfor har alle industrialiserede lande i verden truffet store foranstaltninger for at udvikle deres egen numeriske kontrolteknologi og dens industrier.

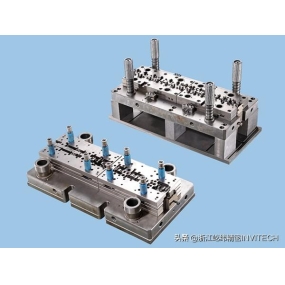

CNC numerisk kontrol bearbejdning

CNC er forkortelsen af Computer Numberical Control på engelsk, hvilket betyder "computerdatakontrol", som simpelthen er "numerisk kontrolbehandling."

Numerisk kontrolbehandling er en avanceret behandlingsteknologi i nutidens maskinfremstilling. Det er en automatiseret behandlingsmetode med høj effektivitet, høj præcision og høj fleksibilitet. Det er at indtaste det numeriske kontrolprogram for emnet til maskinværktøjet, og maskinværktøjet behandler automatisk emnet, der opfylder folks ønsker under kontrol af disse data for at producere vidunderlige produkter.

Numerisk kontrolbehandlingsteknologi kan effektivt løse komplekse, præcise og små batch skiftende behandlingsproblemer som forme og fuldt ud tilpasse sig behovene i moderne produktion. Kraftigt udvikling af numerisk kontrolbehandlingsteknologi er blevet en vigtig måde for vores land at fremskynde økonomisk udvikling og forbedre uafhængige innovationsfunktioner. På nuværende tidspunkt er brugen af numeriske kontrolmaskiner mere og mere almindelig i vores land, og at være i stand til at mestre programmering af numeriske kontrolmaskiner er en vigtig måde at give fuldt spil til dets funktioner på.

Numerisk kontrolmaskineværktøj er et typisk mekatronikprodukt, det integrerer mikroelektronikteknologi, computerteknologi, måleteknologi, sensorteknologi, automatisk kontrolteknologi og kunstig intelligensteknologi og andre avancerede teknologier og er tæt kombineret med bearbejdningsteknologi, er en ny generation af mekanisk fremstillingsteknologi og udstyr.

Sammensætning af CNC-numerisk kontrolmaskine

Numerisk kontrolmaskine er et automatiseringsudstyr, der integrerer værktøjsmaskiner, computere, motorer og teknologier såsom træk, dynamisk styring og detektion. De grundlæggende komponenter i numeriske kontrolværktøjsmaskiner inkluderer kontrolmedium, numerisk kontrolenhed, servosystem, feedback-enhed og værktøjsmaskin, som vist i figur

1. Kontrolmedium

Styringsmediet er det medium, der gemmer alt handlingsværktøjet i forhold til arbejdsemnets positionsoplysninger, der kræves til numerisk kontrolbearbejdning. Det registrerer bearbejdningsprogrammet for delen. Derfor henviser kontrolmediet til informationsbæreren, der sender bearbejdningsoplysningerne om delen til den numeriske kontrolenhed. Der er mange former for kontrolmedier, der varierer med typen af numerisk kontrolenhed. De almindeligt anvendte er perforeret tape, perforeret kort, magnetisk tape, magnetisk disk osv. Med udviklingen af numerisk kontrolteknologi, perforeret tape og perforeret kort har tendens til at blive elimineret. Metoden til at bruge CAD / CAM-software til at programmere i en computer og derefter kommunikere med det numeriske kontrolsystem for direkte at overføre programmet og data til den numeriske kontrolenhed er mere og mere udbredt.

2, numerisk kontrolanordning

Den numeriske kontrolenhed er kernen i det numeriske kontrolmaskinværktøj, der kaldes det "centrale system." Moderne numeriske kontrolmaskinværktøjer bruger computerens numeriske kontrolenhed CNC. Den numeriske kontrolenhed inkluderer inputenheden, den centrale processor (CPU) og outputenheden osv. Den numeriske kontrolenhed kan fuldføre informationsindgang, lagring, transformation, interpolationsoperation og realisere forskellige kontrolfunktioner.

3. Servo-system

Servosystemet er en drivdel, der modtager instruktionerne fra den numeriske kontrolenhed og driver bevægelsen af maskinens aktuator. Det inkluderer spindeldrevsenheden, foderdrevsenheden, spindelmotoren og fodermotoren. Når det arbejder, accepterer servosystemet kommandooplysningerne i det numeriske kontrolsystem og sammenligner det med positions- og hastighedsfeedback-signaler i henhold til kravene til kommandooplysningerne, driver de bevægelige dele eller udøvende dele af maskinen til at fungere og behandler de dele, der opfylder kravene til tegningerne.

4. Feedback-enhed

Feedback-enheden er sammensat af måleelementer og tilsvarende kredsløb. Dens funktion er at detektere hastighed og forskydning og tilbageføre informationen for at danne en lukket sløjfekontrol. Nogle numeriske kontrolmaskiner med lave nøjagtighedskrav og ingen feedback-enhed kaldes open-loop-systemer.

5. Værktøjskrop

Maskinkroppen er enheden af det numeriske kontrolmaskinværktøj, som er den mekaniske del, der fuldender den faktiske skærebehandling, herunder sengekroppen, bunden, bordet, sengesadlen, spindlen osv.

Karakteristika ved CNC-bearbejdningsteknologi

CNC-numerisk kontrolbearbejdningsprocessen følger også bearbejdningsloven, som er omtrent den samme som bearbejdningsprocessen for almindelige værktøjsmaskiner. Fordi det er en automatiseret bearbejdning, der anvender computerstyringsteknologi til bearbejdning, har den egenskaberne ved høj bearbejdningseffektivitet og høj præcision. Bearbejdningsprocessen har sine egne unikke træk. Processen er mere kompliceret, og arbejdstrinsarrangementet er mere detaljeret og omhyggeligt.

CNC numerisk kontrolbearbejdningsproces inkluderer valg af værktøjer, bestemmelse af skæreparametre og design af skæreprocesruten. CNC numerisk kontrolbearbejdningsproces er grundlaget og kernen i numerisk kontrolprogrammering. Først når processen er rimelig, kan der udarbejdes et numerisk kontrolprogram af høj effektivitet og høj kvalitet. Standarderne for måling af kvaliteten af numeriske kontrolprogrammer er: minimal bearbejdningstid, minimalt værktøjstab og det bedste emne.

Den numeriske kontrolbearbejdningsproces er en del af den samlede bearbejdningsproces af emnet eller endda en proces. Det skal samarbejde med andre forreste og bageste processer for endelig at opfylde samlingskravene til den samlede maskine eller formen for at behandle kvalificerede dele.

Procedurer for numerisk kontrolbehandling er generelt opdelt i grov behandling, mellem- og grovvinkelbehandling, halvbehandling og efterbehandlingstrin.

CNC numerisk kontrolprogrammering

Numerisk kontrolprogrammering er hele processen fra deltegning til numerisk kontrolbearbejdningsprogram. Dens hovedopgave er at beregne fræserkontrolpunktet (fræserplaceringspunkt kaldet CL-punkt) i bearbejdning. Fræserkontrolpunktet tages generelt som skæringspunktet mellem værktøjsaksen og værktøjsoverfladen, og værktøjsaksevektoren er også givet i fleraksebearbejdning.

Det numeriske kontrolmaskinværktøj er baseret på kravene til emnet mønster og bearbejdningsprocessen, og bevægelsesmængden, hastighed og handling sekvens, spindelhastighed, spindel rotationsretning, fræshoved fastspænding, fræshoved løsning og køling operationer af det anvendte værktøj og forskellige komponenter er kompileret i et programark i form af en specificeret numerisk kontrolkode, som er input i maskinværktøjet specialcomputer. Derefter, efter at det numeriske kontrolsystem kompilerer, beregner og logisk behandler i henhold til inputinstruktionerne, udsender det forskellige signaler og instruktioner og styrer hver del for at behandle forskellige former for emner i henhold til den specificerede forskydning og sekventielle handlinger. Derfor har programmeringen stor indflydelse på effektiviteten af det numeriske kontrolmaskinværktøj.

Det numeriske kontrolmaskineværktøj skal indtaste instruktionskoderne, der repræsenterer forskellige funktioner, i den numeriske kontrolenhed i form af et program, og derefter udfører den numeriske kontrolenhed beregningsbehandling og sender derefter pulssignaler for at kontrollere driften af de forskellige bevægelige dele af det numeriske kontrolmaskineværktøj for at fuldføre skæringen af delene.

Der er i øjeblikket to standarder for numeriske kontrolprogrammer: ISO fra den internationale standardorganisation og VVM fra American Electronics Industry Association. ISO-koder bruges i vores land.

Med teknologiens udvikling programmeres 3D numerisk kontrolprogrammering generelt sjældent manuelt, og der bruges kommerciel CAD / CAM-software.

CAD / CAM er kernen i det computerstøttede programmeringssystem, og dets hovedfunktioner inkluderer datainput / output, beregning og redigering af bearbejdningsspor, procesparameterindstilling, bearbejdningssimulering, numerisk kontrolprogram efterbehandling og datahåndtering.

På nuværende tidspunkt i vores land af brugere som, numerisk kontrol programmering kraftfuld software Mastercam, UG, Cimatron, PowerMILL, CAXA og så videre. Hver software til numerisk kontrol programmering principper, grafik behandling metoder og behandling metoder er ens, men hver har sine egne egenskaber.

CNC numeriske kontroltrin af bearbejdningsdele

1. Analyser deltegningerne for at forstå emnets generelle situation (geometri, emnemateriale, proceskrav osv.)

2. Bestem den numeriske kontrolbehandlingsteknologi for dele (behandlingsindhold, behandlingsrute)

3, udføre de nødvendige numeriske beregninger (basepunkt, nodekoordinatberegning)

4. Skriv programarket (forskellige værktøjsmaskiner vil være forskellige, følg brugervejledningen)

5. Programverifikation (indtast programmet i maskinværktøjet og udfør grafisk simulering for at kontrollere korrektheden af programmeringen)

6. Bearbejdning af emnet (god proceskontrol kan spare tid og forbedre behandlingskvaliteten)

7. Accept af emnet og kvalitetsfejlanalyse (emnet inspiceres, og det kvalificerede flyder ind i det næste. Hvis det fejler, findes årsagen til fejlen og korrektionsmetoden gennem kvalitetsanalyse).

Udviklingshistorie for numeriske kontrolmaskiner

Efter Anden Verdenskrig var det meste af produktionen i fremstillingsindustrien afhængig af manuel drift. Efter at arbejdere havde læst tegningerne, betjente de manuelt værktøjsmaskiner og forarbejdede dele. På denne måde var produktionen af produkter dyr, ineffektiv, og kvaliteten var ikke garanteret.

I slutningen af 1940‘erne udtænkte en ingeniør i USA, John Parsons, en metode til at stanse huller i et papkort for at repræsentere geometrien af de dele, der skulle bearbejdes, og ved hjælp af et hårdt kort til at kontrollere bevægelsen af maskinværktøjet. På det tidspunkt var dette bare en idé.

I 1948 viste Parsons sin idé til det amerikanske luftvåben. Efter at have set det udtrykte det amerikanske luftvåben stor interesse, fordi det amerikanske luftvåben ledte efter en avanceret behandlingsmetode, i håb om at løse behandlingsproblemet med flyformmodeller. På grund af modellens komplekse form, høje præcisionskrav og vanskeligheder med at tilpasse sig generelt udstyr bestilte og sponsorerede det amerikanske luftvåben straks Massachusetts Institute of Technology (MIT) til at udføre forskning og udvikle dette cardboard-controlled maskinværktøj. Endelig samarbejdede MIT og Parsons i 1952 og udviklede med succes den første demonstrationsmaskine. I 1960 var den relativt enkle og økonomiske punktstyrede boremaskine og den lineære numeriske kontrolfræsemaskine hurtigt udviklet, hvilket gradvist fremmede den numeriske kontrolmaskine i forskellige sektorer i fremstillingsindustrien.

Historien om CNC-bearbejdning er gået gennem mere end et halvt århundrede, og NC-numerisk kontrolsystem har også udviklet sig fra den tidligste analoge signalkredsløbskontrol til et ekstremt komplekst integreret bearbejdningssystem, og programmeringsmetoden er også manuelt udviklet til et intelligent og kraftfuldt CAD / CAM-integreret system.

For vores land er udviklingen af numerisk kontrolteknologi relativt langsom. For de fleste workshops i Kina er udstyret relativt bagud, og det tekniske niveau og begrebet personale er bagud, hvilket manifesterer sig som lav behandlingskvalitet og behandlingseffektivitet og forsinker ofte leveringstiden.

Den første generation af NC-systemet blev introduceret i 1951, og dets styreenhed var hovedsageligt sammensat af forskellige ventiler og analoge kredsløb. I 1952 blev det første CNC-værktøjsmaskine født, og det har udviklet sig fra en fræsemaskine eller en drejebænk til et bearbejdningscenter og er blevet et nøgleudstyr i moderne fremstilling.

Anden generation NC-systemet blev produceret i 1959 og var hovedsageligt sammensat af individuelle transistorer og andre komponenter.

I 1965 introduceredes tredje generationen af NC-systemet, som først vedtog integrerede kredsløbskort.

Faktisk blev der i 1964 udviklet fjerde generation af NC-systemet, nemlig det computer-numeriske kontrolsystem (CNC-kontrolsystem), som vi er meget fortrolige med.

I 1975 vedtog NC-systemet en kraftig mikroprocessor, som var den femte generation af NC-systemet.

6. Sjette generation NC-systemet vedtager det nuværende integrerede produktionssystem (MIS) + DNC + fleksibelt bearbejdningssystem (FMS).

Udviklingstendens for numeriske kontrolmaskiner

1. Høj hastighed

Med den hurtige udvikling af bil-, nationalforsvars-, luftfarts-, luftfarts- og andre industrier og anvendelsen af nye materialer såsom aluminiumslegeringer bliver højhastighedskravene til numerisk kontrolværktøjsbehandling højere og højere.

A. Spindelhastighed: Maskinen vedtager en elektrisk spindel (indbygget spindelmotor), og den maksimale spindelhastighed er 200000r / min;

B. Foderhastighed: ved en opløsning på 0,01 μm er den maksimale foderhastighed 240 m/min, og kompleks præcisionsbearbejdning er mulig.

C. Beregningshastighed: Den hurtige udvikling af mikroprocessorer har givet en garanti for udviklingen af numeriske kontrolsystemer til høj hastighed og høj præcision. CPU‘en er udviklet til 32-bit og 64-bit numeriske kontrolsystemer, og frekvensen er blevet øget til flere hundrede MHz og gigahertz. På grund af den store forbedring i beregningshastighed, når opløsningen er 0,1 μm og 0,01 μm, kan fodringshastigheden stadig være så høj som 24 ~ 240m / min;

D. Værktøjsændringshastighed: På nuværende tidspunkt er værktøjsudvekslingstiden for udenlandske avancerede bearbejdningscentre generelt omkring 1s, og det høje er nået 0,5s. Det tyske Chiron firma designer værktøjsmagasinet som en kurvstil, med spindlen som akslen, og værktøjerne er arrangeret i en cirkel. Værktøjsændringstiden fra kniv til kniv er kun 0,9s.

2. Høj præcision

Kravene til numerisk kontrolværktøjsnøjagtighed er nu ikke begrænset til statisk geometrisk nøjagtighed, og bevægelsesnøjagtighed, termisk deformation og vibrationsovervågning og kompensation af værktøjsmaskiner får mere og mere opmærksomhed.

A. Forbedre kontrolnøjagtigheden af CNC-systemet: ved hjælp af højhastighedsinterpolationsteknologi til at opnå kontinuerlig tilførsel med små programsegmenter, hvilket gør CNC-kontrolenheden raffineret og ved hjælp af positionsdetekteringsenheder med høj opløsning for at forbedre positionsdetekteringsnøjagtigheden. Positionsservosystemet bruger feedforward-kontrol og ikke-lineære kontrolmetoder.

B. Vedtag fejlkompensationsteknologi: ved hjælp af kompensation for omvendt clearing, kompensation for skruehøjdefejl og kompensation for værktøjsfejl for at kompensere for udstyrets termiske deformationsfejl og rumlige fejl.

C. Kontroller og forbedre bearbejdningscenterets bevægelsesspor nøjagtighed ved hjælp af gitterteknologi: forudsig bearbejdningsnøjagtigheden af maskinværktøjet gennem simulering for at sikre maskinværktøjets positioneringsnøjagtighed og gentagen positioneringsnøjagtighed, så dets ydeevne kan være stabil i lang tid, og det kan udføre en række behandlingsopgaver under forskellige driftsforhold.

3. Funktionel integration

Betydningen af sammensat værktøjsmaskine henviser til realisering eller færdiggørelse af forskellige elementer fra groft til færdigt produkt på et værktøjsmaskine. Ifølge dets strukturelle egenskaber kan det opdeles i to kategorier: proceskomposittype og proceskomposittype. Bearbejdningscentre kan gennemføre forskellige processer såsom drejning, fræsning, boring, hobbing, slibning, laservarmebehandling osv. Og kan fuldføre al behandling af komplekse dele. Med den kontinuerlige forbedring af moderne bearbejdningskrav er et stort antal multi-akse kobling numeriske kontrolværktøjsmaskine mere og mere velkommen af store virksomheder.

4. Intelligent kontrol

Med udviklingen af kunstig intelligensteknologi forbedres intelligensen af numeriske kontrolværktøjsmaskiner for at imødekomme udviklingsbehovet for fremstillingsproduktionsfleksibilitet og fremstillingsautomatisering. Specifikt afspejlet i følgende aspekter:

A. Procesadaptiv kontrolteknologi;

B. Intelligent optimering og valg af behandlingsparametre;

C. Intelligent fejl selvdiagnose og selvreparationsteknologi;

D. Intelligent fejlafspilning og fejlsimuleringsteknologi;

E. Intelligent vekselstrømsforsyningsdrev;

F. Intelligent 4M numerisk kontrolsystem: I fremstillingsprocessen er måling, modellering, bearbejdning og maskindrift integreret i et system.

5. Åbent system

Åben for fremtidige teknologier: Da både software- og hardwaregrænseflader overholder accepterede standardprotokoller, kan de vedtages, absorberes og kompatible med en ny generation af software og hardware til generelle formål.

B. Åben for brugernes specifikke krav: opdater produkter, udvide funktioner og levere forskellige kombinationer af hardware- og softwareprodukter for at imødekomme specifikke applikationskrav.

C. Etablering af numeriske kontrolstandarder: Standardiseret programmeringssprog, der er praktisk for brugere, bruger og reducerer arbejdskraftforbruget direkte relateret til driftseffektivitet.

6. Kør parallel forbindelse

Det kan realisere flere funktioner af multi-koordinat kobling numerisk kontrolbehandling, samling og måling og kan bedre imødekomme behandlingen af komplekse specialdele. Parallelle værktøjsmaskiner betragtes som "de mest meningsfulde fremskridt i maskinværktøjsindustrien siden opfindelsen af numerisk kontrolteknologi" og "en ny generation af numerisk kontrolbehandlingsudstyr i det 21. århundrede."

7. Ekstrem (stor og miniaturiseret)

Udviklingen af nationale forsvars-, luftfarts- og luftfartsindustrier og storstilet udvikling af grundlæggende industrielt udstyr såsom energi kræver støtte fra store og højtydende numeriske kontrolmaskiner. Ultra-præcisionsbearbejdningsteknologi og mikro-nano-teknologi er strategiske teknologier i det 21. århundrede, og der skal udvikles nye fremstillingsprocesser og udstyr, der kan tilpasse sig mikrostørrelse og mikro-nano-bearbejdningsnøjagtighed.

8. Netværk af informationsudveksling

Det kan ikke kun realisere deling af netværksressourcer, men også realisere fjernovervågning, styring, fjerndiagnosticering og vedligeholdelse af numeriske kontrolmaskiner.

9. Grøn forarbejdning

I de senere år er der opstået værktøjsmaskiner, der ikke kræver eller bruger mindre kølevæske for at opnå energibesparelse og miljøbeskyttelse ved tørskæring og halvtørskæring, og tendensen til grøn fremstilling har fremskyndet udviklingen af forskellige energibesparende og miljøvenlige værktøjsmaskiner.

10. Anvendelse af multimedieteknologi

Multimedieteknologi integrerer computer-, lydbillede- og kommunikationsteknologi, hvilket gør computeren til at kunne behandle lyd-, tekst-, billed- og videoinformation omfattende. Det kan integreres og intelligent i informationsbehandling og anvendes til realtidsovervågning, fejldiagnose af systemer og produktionsfeltudstyr, overvågning af produktionsprocesparametre osv., Så det har stor anvendelsesværdi.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque