板金とは何ですか。板金部品は金属薄板(通常6 mm未満)に対する総合冷間加工技術であり、せん断、打ち抜き/切断/複合、折り、溶接、リベット、継ぎ目、成形を含み、製作された部品

特徴:

1、厚さを統一する。1つの部品では、すべての部分の厚さが一致しています

2、軽量、強度が高く、導電性、コストが低く、大規模量産性能が良い

プロセス

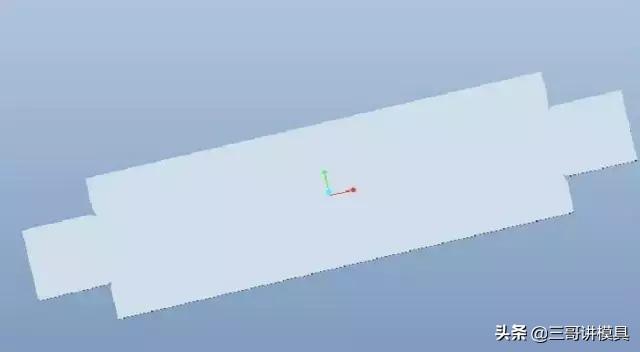

1.カット

剪断技術の設備は板切り機で、1枚の金属薄板を基本的な形状に切ることができて、利点:加工コストが低い、欠点:精度は一般的で、裁断にはバリがあり、裁断形状は単純な矩形または他の単純な直線からなる図形である。

切断プロセスの前に部品の展開寸法を計算しなければならない。展開寸法の大きさは曲げ半径、曲げ角度、板材材質、板材厚さと関係がある。

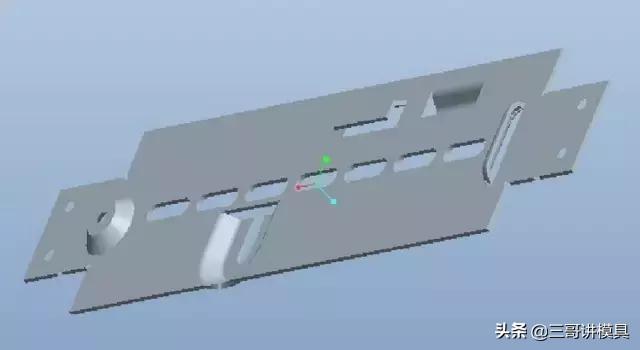

2.パンチ

プレス技術の設備はプレスであり、カットした材料をさらに加工成形することができる。プレスにはさまざまな形状の金型が必要で、一般的な金型には丸穴、長丸穴、ボスがあります。精度が高い。

ボス:材料は取り除かないで、ボスの高さに制限があることに注意して、板材の材質、板材の厚さ、ボスの斜面角度などと関係があります。

ボスには放熱孔、取付孔など、いくつかの種類があります。曲げの影響を受けるため、設計穴のエッジは板材エッジからも曲げエッジからも制限されます

3.レーザー切断

加工設備:レーザー切断機

せん断、打ち抜きのいずれも完了しない除去材料、または硬度が高く金型を損傷しやすい板材、例えば面取りがあったり、既製の金型でプレスに必要な形状がない場合は、レーザー切断を用いて曲げ前材料の成形を完了することができます

利点:切断にバリがなく、精度が高く、木の葉、花などの任意の図形を切断することができる、欠点:プロセスコストが高い

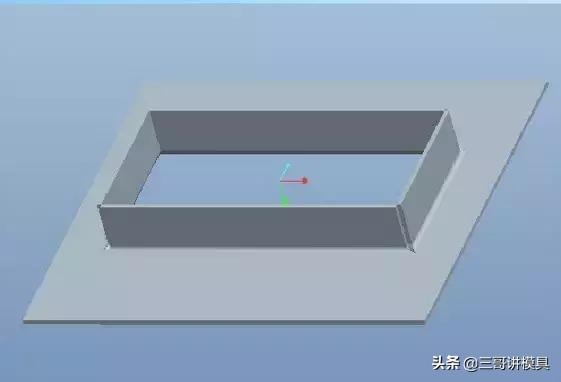

4.ベンド

加工設備:ベンドマシン、リールマシン

それらは金属薄板を折ったり巻いたりするのに必要な形状であり、部品の成形技術である。折り曲げ機の上刃と下刃によって金属薄板を冷間圧着して変形させ、所望の形状を得る過程を折り曲げと呼ぶ。

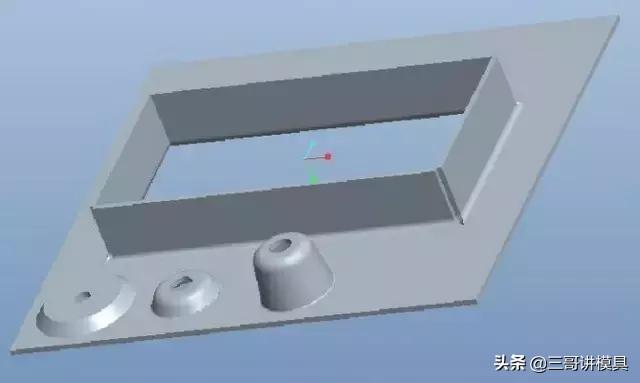

曲げは板金成形の最後のステップであり、部品を展開して曲げ成形することができるかどうかの注意点をいくつか説明します。

1.材料不足、下図のように、ボスは高すぎて、材料の延性を超えて、ボスは一般的にパッドの取り付け寸法を高くしたり、取り付け衝突を避けたりするために用いられるので、ボスは材料の内部構造を変えず、構造強度に影響を与えない場合に作らなければならない。例:ボステーパ面と基準面の角度45、高さは板厚の3倍

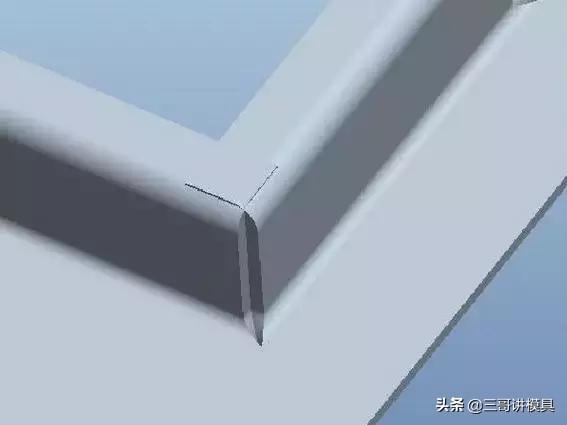

2.冗長材料:冗長材料はよくある複数の折り曲げエッジの閉じた箇所であり、多くはプロセスエラーまたは製図エラーである

3.ベンド制限:ほとんどのベンドマシンはベンドに一定の制限を持っている

片側の高さ:詰語曲げ機の大きさと上刃の高さ、解決方法は多角的な大角度曲げを採用することができる

2辺の高さ:1辺の最大高さより大きくなく、1辺の高さのすべての制限に加えて、底辺の制限を受けます:ベンドの高さ<底辺

4.板金部品は1枚の金属薄板が折り曲げによって形成されているため、折り曲げエッジの接触はシールされず硬性接続がなく、処理しないと強度に影響し、通常の処理方法は溶接であり、図面上の技術要求内容は:溶接角、溶接角、修理円

5.表面処理

板金の板材は薄いので、亜鉛めっきには適していない。よく見られる表面処理方法は:リン化、静電噴霧、色は工事に従い、この技術は板材の材質が表面未処理の黒色のものに適用される

さて、板金部品とその加工技術についてはここまでにしましたが、ご覧の皆さんは学んでいますか。分からないことがあったら、下のコメントエリアで言ってください。編集者はあなたと一緒に交流し、討論しますよ!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque