「舌の先3」の章丘鉄鍋の成形過程に驚嘆したかどうか、何百回も何千回もたたいて、赤く焼けた鉄の塊を薄く強靭にします。私たちがよく乗る大型飛行機、2つの翼を構成する翼壁板も、似たような加工技術で作られていることを知っていますか。

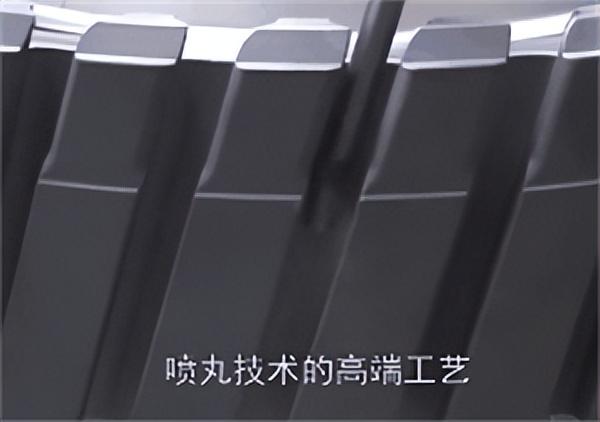

もちろん、この「ショットブラスト技術」と呼ばれるハイエンドな技術は、章丘鉄鍋の製造技術よりもはるかに複雑だ。両者の共通の特徴は、高速打撃により疲労耐性を強化し、強度を高めることである。違いは、ハンマーが小さな弾丸になり、直径が1センチを超えず、鉄金属がより性能の優れた合金原材料になったことだ。完成品は靭性、強度の要求が極めて高く、形状が非常に複雑な大型翼壁板である。

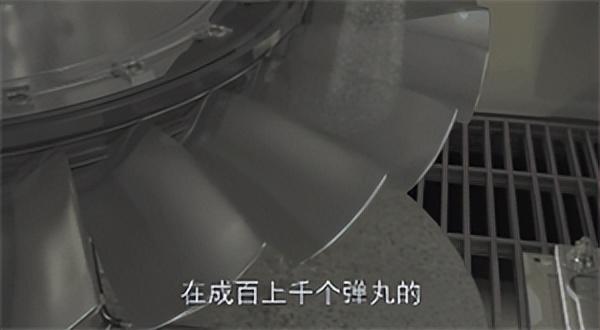

このような厚い合金原材料は、数百個の弾丸の高周波高速衝撃の下で、硬く、複雑で非常に軽薄なスキンになり、最終的には骨格と組み合わせて、最終的には完全な翼を形成し、万メートルの上空を飛行機を持ち上げた。これは不思議ではありませんか。

では、なぜ翼壁板をブラスト技術で加工するのでしょうか。まず、飛行機の翼壁板という特殊な部品を理解する必要があります。

航空機の翼は典型的な薄肉型構造で、主にスキンと骨格から構成されている。飛行機を鳥にたとえれば、スキンは羽であり、飛行機の骨格を包み、流線型の外面を形成する。抵抗を減らすには、滑らかな外形が必要です。それは非常に軽薄で、十数ミリから数ミリにしなければならない。それはまた、飛行機が上空で行うさまざまな移動ねじれの動作に耐えるには、非常に強靭でなければならない。

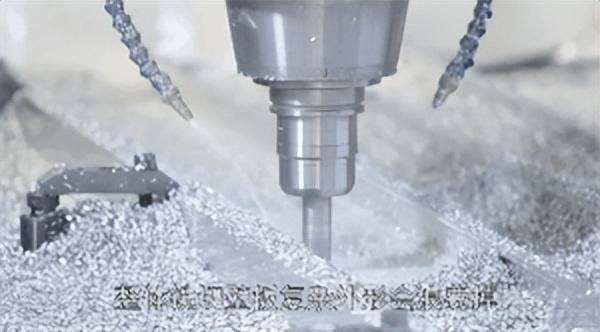

従来の加工翼壁板は、通常、数値制御による全体ミリング方式を採用し、機械的なプレス曲げ方式に適宜協力している。全体的に切断された壁板の複雑な外形は大量の材料を浪費し、機械的な曲げは壁板の性能に影響しやすく、品質制御の難しさが大きい。現在、国内外の航空製造企業はいずれもショットブラスト成形技術を用いて翼壁板加工を行っている。

1つ目はコストが低く、金型が必要なく、原材料を節約し、場所の占有量が少ないことです。

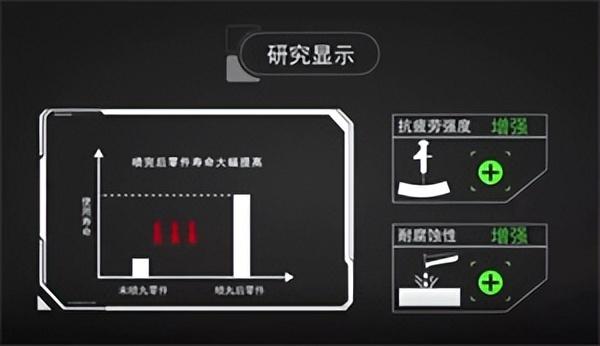

第二に、品質が高く、絶えず「打撃」をして部品の表層をより緻密にし、部品に保護膜を追加したようなものである。

第三に、応用範囲が広く、どんなに複雑な外形であっても、コンピュータプログラムの下で、小さな弾丸は正確に位置決めして打つことができ、金属部品の加工変形、溶接部品の変形などの問題を効果的に解決する。

ショットブラスト加工を施した部品の疲労寿命は従来と比べて数十倍向上でき、疲労強度と耐食性が大幅に増強される。

ショットブラストの媒体は通常、ショット材と呼ばれ、切断ワイヤショット、浸炭ショット、硬鋳鋼ショット、セラミックショットなどの種類が多い。航空機製造分野では、ショットブラスト成形には一般的に浸炭鋼ペレットと硬鋳鋼ペレットが使用され、ショットブラスト強化技術には主に硬鋳鋼ペレットとセラミックペレットが使用されている。

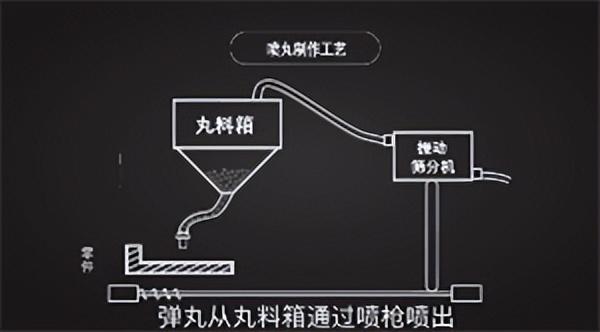

ショットブラストの加工過程はとても面白いです。専門的な加工設備では、ペレットはペレットボックスからスプレーガンを通じて噴出し、部品の表面に高速で衝突し、その後回収システムを通じて、篩分け装置を経て不合格ペレットを篩除去し、ペレットボックスに戻って再利用する。

国産航空機により強く、より軽やかな翼を差し込むために、中国航空工業の科学技術者たちは依然として努力しており、プレストレストブラスト、超音波ブラスト、高圧水ブラスト、レーザー衝撃ブラストなどのより先進的な技術は近い将来、より大きな役割を果たすに違いない。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque