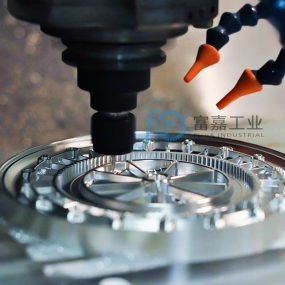

従来の機械加工方法(通常の加工)は、精密部品や超精密部品の加工方法と同じです。新しい技術、新しいプロセス、新しい機器、新しいテスト技術と機器の採用により、その加工精度は継続的に向上しています。

深センの精密部品の加工精度の継続的な改善は、ワークピースを加工する際の材料セグメンテーションレベルがマクロからミクロの世界に継続的に移行する傾向を反映しています。時間が経つにつれて、以前は達成が困難であると考えられていた加工精度は比較的容易になります。したがって、通常の加工、精密加工、超精密加工は単なる相対的な概念ですか?それらの間の境界は時間とともに変化し続けます。精密切削と超精密加工の典型的な代表はダイヤモンド切削です。

深センの精密部品の加工精度の継続的な改善は、ワークピースを加工する際の材料セグメンテーションレベルがマクロからミクロの世界に継続的に移行する傾向を反映しています。時間が経つにつれて、以前は達成が困難であると考えられていた加工精度は比較的容易になります。したがって、通常の加工、精密加工、超精密加工は単なる相対的な概念ですか?それらの間の境界は時間とともに変化し続けます。精密切削と超精密加工の典型的な代表はダイヤモンド切削です。

例としてダイヤモンド切削を取り上げます。その刃先の円弧半径は常に小さい方向に発展しています。そのサイズは加工面の粗さに直接影響し、光学ミラー面の反射率に直接関係するため、機器や機器の反射率に対する要件はますます高くなっています。たとえば、レーザージャイロミラーの反射率は99.99%に達することが提案されており、これには必然的にダイヤモンドツールがより鋭くなる必要があります。極薄試験を実施するために、目標はチップ厚さnmに達することであり、ツールの刃先の円弧半径は2.4 nmに近づく必要があります。この高さを達成するために、ダイヤモンドグラインダーは従来の構造を変更するように促されました。スピンドルベアリングはエアベアリングをサポートとして採用しており、研削盤の端面の振れを工作機械で補正して、端面の振れを0

工具に関しては、ダイヤモンド砥石を使用して、バックバイトとフィードの量を制御します。超精密研削盤では、延性研削、つまりナノ研削を行うことができます。ガラスの表面でも光学ミラーを得ることができます。精密部品加工と超精密加工の開発動向長期的な開発の観点から、製造技術は現在、世界中の国々が国民経済を発展させるための主要な方向性と戦略的決定であり、国の経済発展のための重要な手段の1つです。同時に、それは国の独立した独立した、繁栄した、持続的で安定した経済発展であり、科学技術をリードする長期計画です。科学技術の発展はまた、精密加工と超精密加工技術に対するより高い要件を提唱しています。天体望遠鏡のレンズから、集積回路の線幅μmに必要な微細工学やマイクロメカニカルのマイクロナノサイズの部品まで、サイズに関係なく、最高の寸法精度はナノメートルに近く、部品の形状もますます複雑になっています。さまざまな非球面は、現在非常に典型的な形状です。マイクロメカニカル技術は、超精密製造技術に新しいトレンドをもたらしますか?その微細さは、従来の製造技術を新たな課題に直面させ、さまざまな製品の技術的性能の向上を促進します。開発プロセスは、スパイラルサイクル開発を示し、科学技術の進歩と人類の文明に直接貢献します。製品の高品質、小型化、高信頼性、高性能の追求により、超精密加工技術は急速に発展し、現代の製造業の重要な部分となっています。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque