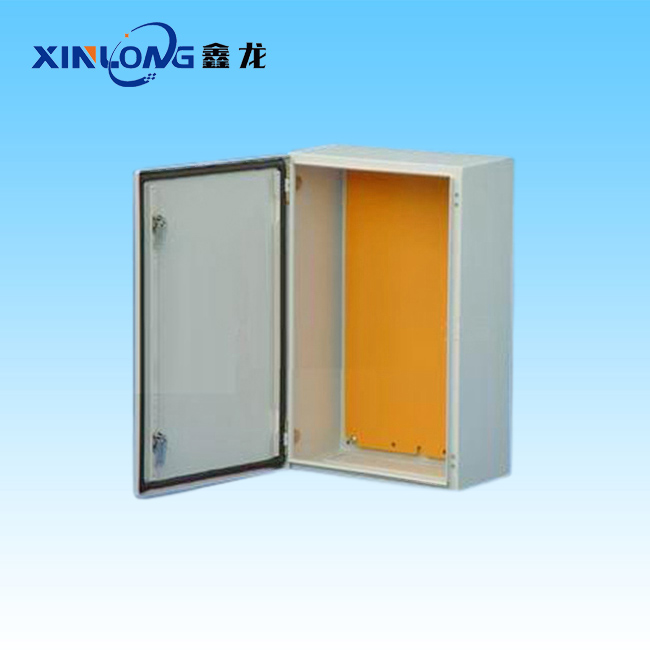

1.シート切断スキル適切な切断装置を選択してください。シャーシ加工で一般的に使用される切断装置には、レーザー切断機、CNCプラズマ切断機、せん断機などがあります。レーザー切断機は高精度で複雑な形状を切断でき、ステンレス鋼、炭素鋼、その他のシャーシシートの厚さが小さい(通常は約0〜12 mm)切断に適しています。切断後のエッジは滑らかで、熱影響ゾーンは小さいです。CNCプラズマ切断機は、厚さが大きい(約1〜100 mmまで)板金の切断に適していますが、切断精度は比較的低く、切断後のエッジには一定の傾斜と酸化物があります。せん断機は主に直線切断に使用され、速度が速く、精度は機器と操作に依存し、規則的な形状のシートのバッチ切断に適しています。 正確な切断パラメータの設定:レーザー切断の場合、シートの材料と厚さに応じて、適切なレーザー出力、切断速度、パルス周波数などのパラメータを設定する必要があります。たとえば、厚さ2 mmのステンレス鋼板を切断する場合、レーザー出力は1000〜1500 W、切断速度は約30〜50 mm/sに設定できます。プラズマ切断の場合、プラズマガスの種類(アルゴン、窒素など)、ガス流量、電流などのパラメータを考慮する必要があります。たとえば、厚さ8 mmの炭素鋼を切断する場合、プラズマガスとして空気が一般的に使用され、ガス流量は約15〜20 L/min、電流は120〜150 Aです。切断経路計画:複雑な形状のシャーシシートを切断する場合は、切断経路を合理的に計画する必要があります。空のストロークを最小限に抑え、切断効率を向上させます。同時に、切断プロセス中の熱変形が精度に影響を与えないように、切断順序を考慮する必要があります。たとえば、複数の穴と輪郭を持つシャーシパネルの場合、最初に内側の小さな穴を切断し、次に外側の輪郭を切断します。これにより、切断プロセス中のシートの変形を減らすことができます。2.曲げ成形スキル曲げ装置の正しい使用:シャーシ加工で一般的に使用される曲げ装置は、CNC曲げ機です。使用するときは、プレートの厚さと曲げ角度に応じて曲げ機の金型と圧力を調整する必要があります。たとえば、厚さ1.5 mmの鋼板を曲げる場合は、適切なV字型の金型を選択する必要があります。開口部の幅は、通常、シートの厚さの約6〜8倍です。たとえば、V字型の溝の開口部は9〜12 mmを選択できます。同時に、曲げ圧力を正確に設定する必要があります。圧力が小さすぎると曲げ角度が不十分になり、圧力が大きすぎるとシートや金型が損傷する可能性があります。曲げ角度の正確な制御:曲げ角度を正確に制御するには、シートの材料、厚さ、および反発特性を考慮する必要があります。材料や厚さが異なれば、シートの反発量も異なります。たとえば、アルミニウム合金シートの反発量は炭素鋼板よりも大きくなります。曲げ操作の前に、曲げ機の角度補正値を調整して正確な曲げ角度を取得する前に、リバウンド量を測定するために最初にテストを行うことができます。一般的に、最初に曲げられたプレートの場合、曲げ機の角度を目標角度より1〜2度小さく設定し、テスト結果に応じて調整することができます。複数の曲げプロセスの調整:シャーシには通常、複数の曲げ部品があり、処理中に各曲げプロセスを調整する必要があります。隣接する曲げ部品の寸法精度と相対位置精度を確保します。たとえば、シャーシのサイドパネルには、マザーボード、ハードディスク、その他のコンポーネントを取り付けるための複数の曲げエッジがある場合があります。これらのエッジの平行度と垂直度を確保するために曲げられ、誤差は通常0.5 mm以内に制御されます。3.溶接技術溶接方法の選択:シャーシ加工で一般的に使用される溶接方法には、アーク溶接、二酸化炭素ガス保護溶接、スポット溶接などがあります。アーク溶接は、ステンレス鋼シャーシの溶接に適しており、溶接品質が高く、外観が美しく、薄板や精密部品を溶接できます。二酸化炭素ガス保護溶接は、炭素鋼シャーシの溶接によく使用され、溶接速度が速く、コストが低くなります。スポット溶接は、主にシャーシの薄板部品を接続するために使用され、溶接点の強度が高く、変形が少なくなります。たとえば、シャーシのフレーム構造では、二酸化炭素ガス保護溶接を使用すると溶接効率が向上します。シャーシのフロントパネルやハウジングなどの外観部品では、アーク溶接を使用すると、溶接がより滑らかで美しくなります。溶接パラメータの最適化:アーク溶接の場合、溶接電流、アルゴンガス流量、溶接速度などのパラメータを調整する必要があります。溶接電流は、厚さ1 mmのステンレス鋼板の溶接など、シートの厚さに応じて選択され、電流は60〜80 Aに設定できます。アルゴンガス流量は一般に約8〜12 L/min、溶接速度は3〜5 mm/sです。二酸化炭素ガス保護溶接の場合、溶接電流、電圧、およびガス流量が重要なパラメータです。厚さ3 mmの炭素鋼の溶接を例にとると、溶接電流は120〜160 A、電圧は20〜24 V、二酸化炭素ガス流量は10〜15 L/minです。溶接品質管理:溶接前に、溶接部位の清潔さと乾燥を確保し、油汚れ、錆などの不純物を除去しなければならない。溶接中に溶接部の成形に注意し、溶接部が均一で、豊満で、気孔、スラグなどの欠陥がないことを保証しなければならない。溶接後、外観検査と必要な非破壊検査を行う。例えば、要求の高いシャーシについては、X線探傷や超音波探傷を用いて溶接部内部に欠陥があるかどうかを検出することができる。4、表面処理技術表面洗浄と前処理:シャーシ加工が完了した後、まず表面洗浄を行い、油汚れ、ほこり、金属屑などの不純物を除去する。化学洗浄(アルカリ溶液で洗浄するなど)や機械洗浄(サンドブラスト処理など)の方法を採用することが防錆が必要なシャーシの場合は、清掃後にリン酸塩処理や不動態化処理などの前処理を行う必要があります。リン酸塩処理は、シャーシの表面にリン酸塩フィルムの層を形成し、コーティングの接着性と防錆性を向上させることができます。不動態化処理は、主にステンレス製シャーシに使用され、耐食性を高めます。塗装スキル:シャーシを塗装する必要がある場合は、適切な塗料と塗装プロセスを選択してください。一般的な塗料には、エポキシ塗料、ポリエステル塗料などがあります。塗装プロセスには、スプレー、ディップ、ブラッシングが含まれます。スプレーはシャーシ塗装の最も一般的な方法であり、均一なコーティングを得ることができます。スプレーするときは、スプレー距離(通常は15〜25 cm)、スプレーガンの移動速度、およびコーティングの粘度を制御する必要があります。たとえば、小さなシャーシの場合、静電スプレーを使用すると、コーティングの接着性とコーティング効率を向上させることができます。表面装飾処理:シャーシの外観を向上させるために、いくつかの表面装飾処理を実行することもできます。アルミニウム合金シャーシで一般的に使用される線引き処理など、シャーシの表面にフィラメント状のテクスチャを形成できます。陽極酸化処理は主にアルミニウム合金シャーシで使用され、シャーシの硬度、耐摩耗性、耐食性を向上させることができます。また、さまざまな電解質とプロセスパラメータを使用して、さまざまな色の酸化膜を取得できます。

正確な切断パラメータの設定:レーザー切断の場合、シートの材料と厚さに応じて、適切なレーザー出力、切断速度、パルス周波数などのパラメータを設定する必要があります。たとえば、厚さ2 mmのステンレス鋼板を切断する場合、レーザー出力は1000〜1500 W、切断速度は約30〜50 mm/sに設定できます。プラズマ切断の場合、プラズマガスの種類(アルゴン、窒素など)、ガス流量、電流などのパラメータを考慮する必要があります。たとえば、厚さ8 mmの炭素鋼を切断する場合、プラズマガスとして空気が一般的に使用され、ガス流量は約15〜20 L/min、電流は120〜150 Aです。切断経路計画:複雑な形状のシャーシシートを切断する場合は、切断経路を合理的に計画する必要があります。空のストロークを最小限に抑え、切断効率を向上させます。同時に、切断プロセス中の熱変形が精度に影響を与えないように、切断順序を考慮する必要があります。たとえば、複数の穴と輪郭を持つシャーシパネルの場合、最初に内側の小さな穴を切断し、次に外側の輪郭を切断します。これにより、切断プロセス中のシートの変形を減らすことができます。2.曲げ成形スキル曲げ装置の正しい使用:シャーシ加工で一般的に使用される曲げ装置は、CNC曲げ機です。使用するときは、プレートの厚さと曲げ角度に応じて曲げ機の金型と圧力を調整する必要があります。たとえば、厚さ1.5 mmの鋼板を曲げる場合は、適切なV字型の金型を選択する必要があります。開口部の幅は、通常、シートの厚さの約6〜8倍です。たとえば、V字型の溝の開口部は9〜12 mmを選択できます。同時に、曲げ圧力を正確に設定する必要があります。圧力が小さすぎると曲げ角度が不十分になり、圧力が大きすぎるとシートや金型が損傷する可能性があります。曲げ角度の正確な制御:曲げ角度を正確に制御するには、シートの材料、厚さ、および反発特性を考慮する必要があります。材料や厚さが異なれば、シートの反発量も異なります。たとえば、アルミニウム合金シートの反発量は炭素鋼板よりも大きくなります。曲げ操作の前に、曲げ機の角度補正値を調整して正確な曲げ角度を取得する前に、リバウンド量を測定するために最初にテストを行うことができます。一般的に、最初に曲げられたプレートの場合、曲げ機の角度を目標角度より1〜2度小さく設定し、テスト結果に応じて調整することができます。複数の曲げプロセスの調整:シャーシには通常、複数の曲げ部品があり、処理中に各曲げプロセスを調整する必要があります。隣接する曲げ部品の寸法精度と相対位置精度を確保します。たとえば、シャーシのサイドパネルには、マザーボード、ハードディスク、その他のコンポーネントを取り付けるための複数の曲げエッジがある場合があります。これらのエッジの平行度と垂直度を確保するために曲げられ、誤差は通常0.5 mm以内に制御されます。3.溶接技術溶接方法の選択:シャーシ加工で一般的に使用される溶接方法には、アーク溶接、二酸化炭素ガス保護溶接、スポット溶接などがあります。アーク溶接は、ステンレス鋼シャーシの溶接に適しており、溶接品質が高く、外観が美しく、薄板や精密部品を溶接できます。二酸化炭素ガス保護溶接は、炭素鋼シャーシの溶接によく使用され、溶接速度が速く、コストが低くなります。スポット溶接は、主にシャーシの薄板部品を接続するために使用され、溶接点の強度が高く、変形が少なくなります。たとえば、シャーシのフレーム構造では、二酸化炭素ガス保護溶接を使用すると溶接効率が向上します。シャーシのフロントパネルやハウジングなどの外観部品では、アーク溶接を使用すると、溶接がより滑らかで美しくなります。溶接パラメータの最適化:アーク溶接の場合、溶接電流、アルゴンガス流量、溶接速度などのパラメータを調整する必要があります。溶接電流は、厚さ1 mmのステンレス鋼板の溶接など、シートの厚さに応じて選択され、電流は60〜80 Aに設定できます。アルゴンガス流量は一般に約8〜12 L/min、溶接速度は3〜5 mm/sです。二酸化炭素ガス保護溶接の場合、溶接電流、電圧、およびガス流量が重要なパラメータです。厚さ3 mmの炭素鋼の溶接を例にとると、溶接電流は120〜160 A、電圧は20〜24 V、二酸化炭素ガス流量は10〜15 L/minです。溶接品質管理:溶接前に、溶接部位の清潔さと乾燥を確保し、油汚れ、錆などの不純物を除去しなければならない。溶接中に溶接部の成形に注意し、溶接部が均一で、豊満で、気孔、スラグなどの欠陥がないことを保証しなければならない。溶接後、外観検査と必要な非破壊検査を行う。例えば、要求の高いシャーシについては、X線探傷や超音波探傷を用いて溶接部内部に欠陥があるかどうかを検出することができる。4、表面処理技術表面洗浄と前処理:シャーシ加工が完了した後、まず表面洗浄を行い、油汚れ、ほこり、金属屑などの不純物を除去する。化学洗浄(アルカリ溶液で洗浄するなど)や機械洗浄(サンドブラスト処理など)の方法を採用することが防錆が必要なシャーシの場合は、清掃後にリン酸塩処理や不動態化処理などの前処理を行う必要があります。リン酸塩処理は、シャーシの表面にリン酸塩フィルムの層を形成し、コーティングの接着性と防錆性を向上させることができます。不動態化処理は、主にステンレス製シャーシに使用され、耐食性を高めます。塗装スキル:シャーシを塗装する必要がある場合は、適切な塗料と塗装プロセスを選択してください。一般的な塗料には、エポキシ塗料、ポリエステル塗料などがあります。塗装プロセスには、スプレー、ディップ、ブラッシングが含まれます。スプレーはシャーシ塗装の最も一般的な方法であり、均一なコーティングを得ることができます。スプレーするときは、スプレー距離(通常は15〜25 cm)、スプレーガンの移動速度、およびコーティングの粘度を制御する必要があります。たとえば、小さなシャーシの場合、静電スプレーを使用すると、コーティングの接着性とコーティング効率を向上させることができます。表面装飾処理:シャーシの外観を向上させるために、いくつかの表面装飾処理を実行することもできます。アルミニウム合金シャーシで一般的に使用される線引き処理など、シャーシの表面にフィラメント状のテクスチャを形成できます。陽極酸化処理は主にアルミニウム合金シャーシで使用され、シャーシの硬度、耐摩耗性、耐食性を向上させることができます。また、さまざまな電解質とプロセスパラメータを使用して、さまざまな色の酸化膜を取得できます。

こんにちは!EMAR社のウェブサイトへようこそ!

Japanese

Japanese » »

» »

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole