精密部品加工では、工程と工程の区分はかなり明確で、各環節まで細かい。一般的な加工業は工程や工程によって任務を分けている。一人一人が一部を担当するか、チームが一部を担当する。分業が明確で、任務が明確である。

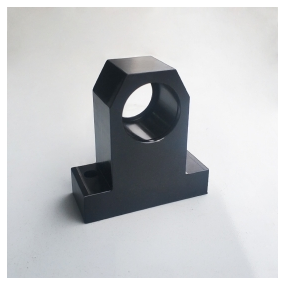

精密部品加工工程の分割は、加工された部品と設計された加工技術を参照して行われます。CNC工作機械での精密部品加工では、工程を比較的集中させることができ、一度のクランプで可能な限り工程の大部分または全部を完成させることができる。まず、部品図面に基づいて、加工される部品がCNC工作機械で部品全体の加工作業を完成できるかどうかを考えるべきで、できない場合は、どの部分がCNC工作機械で加工されるかを決めるべきで、どの部分が他の工作機械で加工されるか、すなわち部品の加工工程を区分する。工程と工歩の区分は具体的な部品の構造特徴、技術要求などの状況に基づいて総合的に考慮しなければならない。

精密部品加工工程の分割は、加工された部品と設計された加工技術を参照して行われます。CNC工作機械での精密部品加工では、工程を比較的集中させることができ、一度のクランプで可能な限り工程の大部分または全部を完成させることができる。まず、部品図面に基づいて、加工される部品がCNC工作機械で部品全体の加工作業を完成できるかどうかを考えるべきで、できない場合は、どの部分がCNC工作機械で加工されるかを決めるべきで、どの部分が他の工作機械で加工されるか、すなわち部品の加工工程を区分する。工程と工歩の区分は具体的な部品の構造特徴、技術要求などの状況に基づいて総合的に考慮しなければならない。

一般的なプロセス分割方法:

ステップの分割ステップの分割は、主に加工精度と効率の2つの側面から考慮されます。精密部品の加工プロセスでは、さまざまな表面を加工するために、さまざまな工具と切削量が必要になることがよくあります。より複雑なプロセスの分析と説明を容易にするために、プロセスはステップに細分化されます。

工程分割の原則:

1.同じ表面は粗加工、半仕上げ加工、仕上げ加工の順に完成するか、すべての加工表面は粗加工の後に仕上げ加工を分けて行う。

2.ミリング面とボーリング穴の両方の部品については、ミリング面を先にミリングしてからボーリングすることができます。この方法で工程を分けると、穴の精度を高めることができます。ミリング時の切削力が大きいため、ワークが変形しやすい。ミリング面を先にミリングしてからボーリングし、しばらく回復させ、変形による穴の精度への影響を減らす。

3.工具による工程分割。精密部品加工機の作業台の回転時間は、工具交換時間よりも短く、工具による工程分割を採用して、工具交換回数を減らし、加工効率を高めることができる。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque