機械製造業の重要な部分としての旋削加工の謎とプロセスの最適化は、技術者が常に探求してきたトピックです。簡単に言えば、旋削は、回転する工具を使用してワークピースを切断し、目的の形状とサイズに到達することです。このプロセスは単純に見えますが、実際には無数の技術的な詳細と最適化の余地があります。

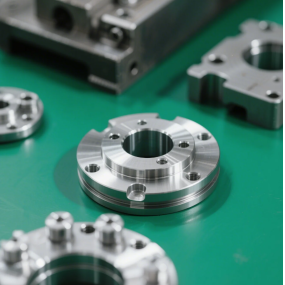

旋削加工では、工具の選択、切削パラメータの設定、ワークピースのクランプ方法などが、加工品質と効率に重要な影響を与えます。超硬合金、セラミックなどの優れた工具材料は、切削効率とワークピースの表面品質を大幅に向上させることができます。切削速度、送り量、切削深さなどの合理的な切削パラメータは、加工品質を確保しながら生産効率を最大化することができます。

旋削加工では、工具の選択、切削パラメータの設定、ワークピースのクランプ方法などが、加工品質と効率に重要な影響を与えます。超硬合金、セラミックなどの優れた工具材料は、切削効率とワークピースの表面品質を大幅に向上させることができます。切削速度、送り量、切削深さなどの合理的な切削パラメータは、加工品質を確保しながら生産効率を最大化することができます。

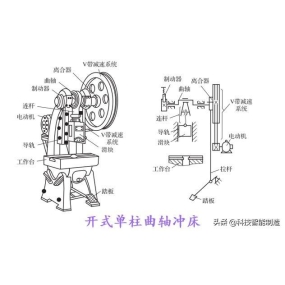

工程の最適化については、上記のような基本要素の調整に加え、高度な加工技術や設備を導入することで実現することができます。例えば、旋削加工にNC工作機械を採用することで、より高い加工精度やより複雑な形状の加工を実現することができます。同時に、加工経路を最適化し、空行程を減らすことで、さらに加工時間を短縮し、コストを削減することができます。

工程の最適化については、上記のような基本要素の調整に加え、高度な加工技術や設備を導入することで実現することができます。例えば、旋削加工にNC工作機械を採用することで、より高い加工精度やより複雑な形状の加工を実現することができます。同時に、加工経路を最適化し、空行程を減らすことで、さらに加工時間を短縮し、コストを削減することができます。

さらに、技術者は、旋削部品の加工で発生するエラーや欠陥についても詳細な分析と調査を行う必要があります。プロセス方法の改善、機器の精度の向上、品質検査の強化により、これらのエラーや欠陥を継続的に削減および排除し、旋削部品の全体的な品質と信頼性を向上させます。

旋削加工の謎とプロセスの最適化は、多くの側面を含む複雑なプロセスです。継続的な調査と実践によってのみ、旋削部品の加工品質と生産効率を継続的に向上させ、機械製造業の発展に大きく貢献することができます。

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque