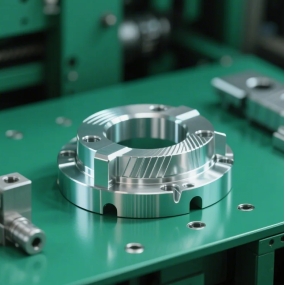

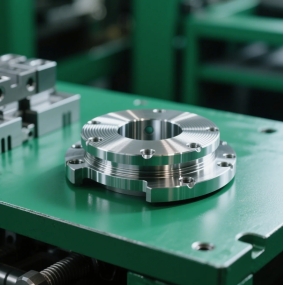

CNC加工の表面幾何学的特性には、表面粗さ、表面波動、および表面加工テクスチャが含まれます。表面粗さは、加工面の幾何学的特性を構成する基本単位です。金属切削工具を使用してワークピースの表面を加工する場合、表面粗さは主に、幾何学的要因、物理的要因、およびCNC加工プロセス要因の3つの側面の影響と影響を受けます。

(1)幾何学の要因

(1)幾何学の要因

幾何学的観点から、工具の形状と幾何学的角度、特に先端の円弧半径、主偏角、副偏角、および切削量の供給量は、表面粗さに大きな影響を与えます。

(2)物理的要因

切削工程の物理的性質を考慮すると、工具の刃先の丸みとその後の押し出しと摩擦により、金属材料が塑性変形し、表面粗さが大幅に悪化します。CNC旋盤で塑性材料を加工してストリップチップを形成すると、刃先面に高硬度の切りくず塊が形成されやすくなります。刃先面と刃先の代わりに切削することができるため、工具の幾何学的角度と背面の刃の量が変化します。切りくず塊の輪郭は非常に不規則であるため、ワークピースの表面に深さと幅が変化するナイフマークが表示されます。一部の切りくず塊はワークピースの表面に埋め込まれており、表面粗さが増加します。切削加工中の振動により、ワークピースの表面粗さパラメータの値が増加します。

(3)プロセス要因

プロセスの観点から、金属部品の表面粗さへの影響を考慮すると、主に切削工具に関連する要因、ワークピースの材料に関連する要因、およびCNC加工条件に関連する要因があります。

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque