공구와 공구의 선택은 수치제어가공공정에서 중요한 내용의 하나로서 선반의 가공효률에 영향을 줄뿐만아니라 가공품질에도 직접적인 영향을 준다.수치 제어 가공은 기존의 가공 방법에 비해 공구와 공구에 대한 요구가 더 높다.정밀도가 높고 강도가 좋으며 내구도가 높을뿐만아니라 크기가 안정적이고 설치조정이 편리해야 한다.

수치 제어 가공 칼 재료 1, 고속 강철

고속강은 봉강, 백강이라고도 한다.텅스텐(W), 몰리브덴(Mo), 크롬(Cr), 바나듐(V), 코발트(Co) 등의 원소를 함유한 합금강으로 텅스텐, 몰리브덴의 두 계열로 나뉘어 전통적인 칼 재료이다.그 상온 경도는 62~65HRC이며, 열경성은 500 ℃~600 ℃ 로 높아진다.담금질 후 변형이 적고 날이 갈리기 쉬우며 단조와 절삭이 가능합니다.드릴, 밀링뿐만 아니라 기어 공구, 성형 밀링과 같은 복잡한 공구를 만드는 데 사용될 수 있습니다.그러나 허용되는 절삭 속도가 낮기 때문에 (50m/min) 대부분 수치 제어 선반의 저속 가공에 사용된다.일반 고속강은 W18Cr4V가 대표적이다.

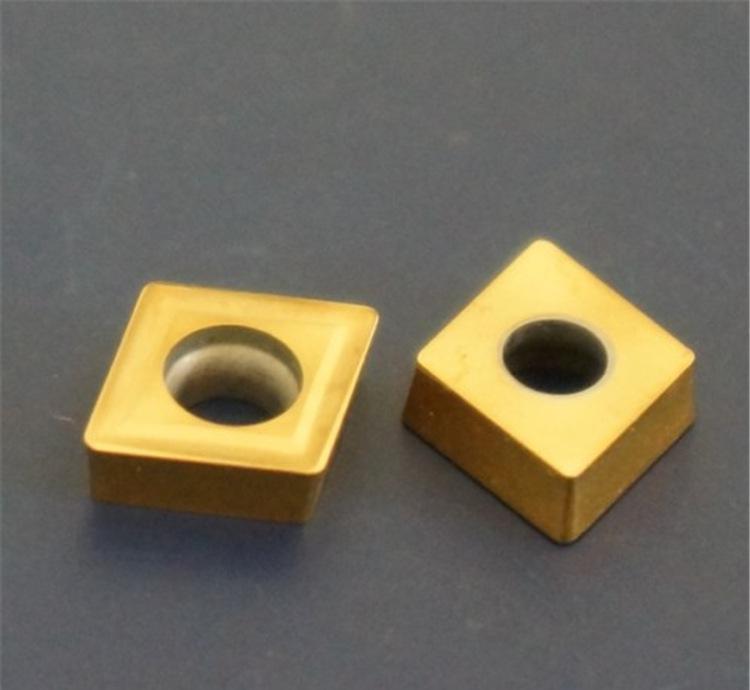

2. 경질합금

경질합금은 경도와 용해점이 높은 탄화물(WC, TiC, Tac, NbC 등)로 Co, Mo, Ni를 접착제로 만든 분말야금 제품이다.그 상온의 경도는 74~82HRC에 달하며 800 ℃ ~1000 ℃ 의 고온에 견딜 수 있다.생산원가가 비교적 낮아 중속(150m/min), 대진급절삭에서 우수한 절삭성능을 발휘할수 있기에 수치제어가공에서 가장 널리 사용되는 칼재료로 되였다.그러나 충격 강도와 굴곡 저항 강도는 고속 강철보다 훨씬 낮기 때문에 전체식 칼은 거의 만들어지지 않는다.실제 사용에서는 일반적으로 경질 합금 블록을 용접 또는 기계적으로 고정하는 방식으로 칼에 고정합니다.일반적으로 사용되는 경질 합금은 텅스텐 코발트 (YG) 합금 (YG8, YG6, YG3), 텅스텐 티타늄 (YT) 합금 (YT5, YT15, YT30) 및 텅스텐 티타늄 (니오브) (YW) (YW1, YW2) 합금 세 가지입니다.

3. 코팅 경질 합금

코팅 경질 합금 공구는 강인성이 좋은 경질 합금 공구에 내마모성이 좋은 TiN, TiCN, TiAlN 및 Al2O3 등을 한 겹 또는 여러 겹 코팅하여 코팅한 두께는 2µm~18µm이다.코팅층은 일반적으로 두 가지 역할을 한다: 한편으로, 그것은 칼 기체와 공작물 재료보다 훨씬 낮은 열전도 계수를 가지고 있으며, 칼 기체의 열작용을 약화시킨다;다른 한편으로 절삭과정의 마찰과 접착작용을 효과적으로 개선하고 절삭열의 생성을 낮출수 있다.TiN은 낮은 마찰 특성을 가지고 있어 코팅 조직의 손실을 줄일 수 있습니다.TiCN은 뒷면의 마모를 줄일 수 있다.TiCN 코팅은 경도가 높습니다.Al2O3 코팅은 단열 효과가 우수합니다.코팅 경질 합금 공구는 경질 합금 공구에 비해 강도, 경도 및 내마모성 면에서 크게 향상되었습니다.경도가 45~55HRC인 가공소재의 절삭의 경우 저비용의 코팅경질합금은 고속절삭을 실현할수 있다.최근 몇 년 동안 일부 공장들은 코팅 재료와 비율을 개선하는 방법에 의존하여 코팅 칼의 성질을 크게 향상시켰다.

4, 도자기 재료

도자기는 최근 20년 동안 발전 속도가 빠르고 응용이 날로 광범위해지는 칼 재료 중의 하나이다.가까운 장래에 도자기는 고속강, 경질합금에 이어 절삭가공의 제3차 혁명을 일으킬수 있다.

세라믹 커터는 고경도(91~95HRA), 고강도(굽힘 저항 강도는 750MPa~1000MPa), 내마모성, 화학적 안정성, 좋은 접착 저항 성능, 마찰 인수가 낮고 가격이 저렴하다는 장점이 있다.뿐만 아니라 세라믹 커터는 1200 ℃ 에서 경도가 80HRA에 달하는 높은 고온 경도를 가지고 있습니다.정상적으로 사용할 때, 도자기 칼의 수명은 매우 길고, 절삭 속도는 경질 합금 칼보다 2~5배 높아질 수 있으며, 특히 고경도 재료 가공, 정밀 가공 및 고속 가공에 적합하며, 가공 경도가 60HRC에 달하는 각종 담금질강과 경화 주철 등을 가공한다.산화알루미늄기 세라믹, 질화규소기 세라믹, 금속 세라믹 등이 많이 쓰인다.산화알루미늄기 세라믹 칼은 경질합금보다 열경성이 높으며, 고속 절삭 상태에서 절삭날은 일반적으로 가소성 변형을 일으키지 않지만 강도와 근성은 낮다.질화규소기 세라믹은 열경성이 높은 것 외에도 좋은 인성을 가지고 있으며, 산화규소기 세라믹에 비해 강철을 가공할 때 고온 확산이 발생하기 쉬워 칼의 마모를 심화시키는 단점이 있으며, 질화규소기 세라믹 칼은 주로 단속차 회절삭 주철 및 밀링 회절삭 주철에 응용된다.금속 도자기는 탄화물을 기체로 하는 재료로 경질합금과 비슷한 칼 재료이지만 비교적 낮은 친화성, 좋은 마찰성 및 비교적 좋은 내마모성을 가지고 있으며, 일반 경질합금보다 더 높은 절삭 온도를 견딜 수 있지만, 경질합금의 내충격성, 중형 가공시의 근성과 저속 대진급시의 강도가 부족하다.최근 몇 년 동안 대량의 연구, 개선 및 새로운 제작 공정을 통해 도자기 재료의 굴곡 저항 강도와 근성이 모두 크게 향상되었다. 예를 들어 일본 미쓰비시 금속회사가 개발한 신형 금속 도자기 NX2525 스웨덴 산더비크회사가 개발한 금속 도자기 블레이드 신제품 CT 시리즈와 코팅 금속 도자기 블레이드 시리즈는 굴곡 저항 강도와 내마모성이 모두 일반 금속 도자기보다 훨씬 높아 도자기 재료의 응용 범위를 크게 넓혔다.

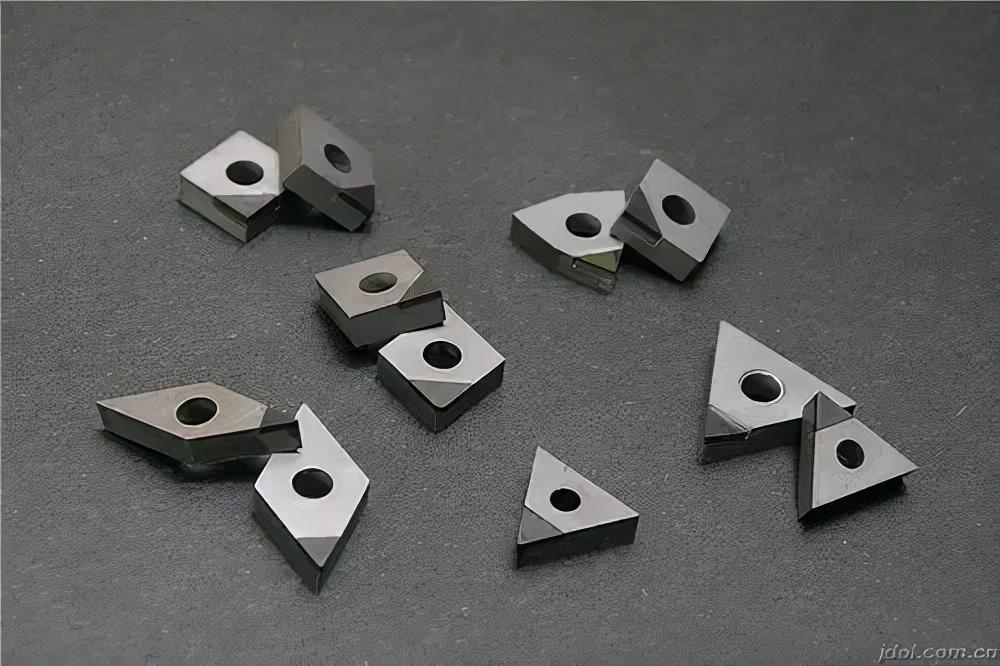

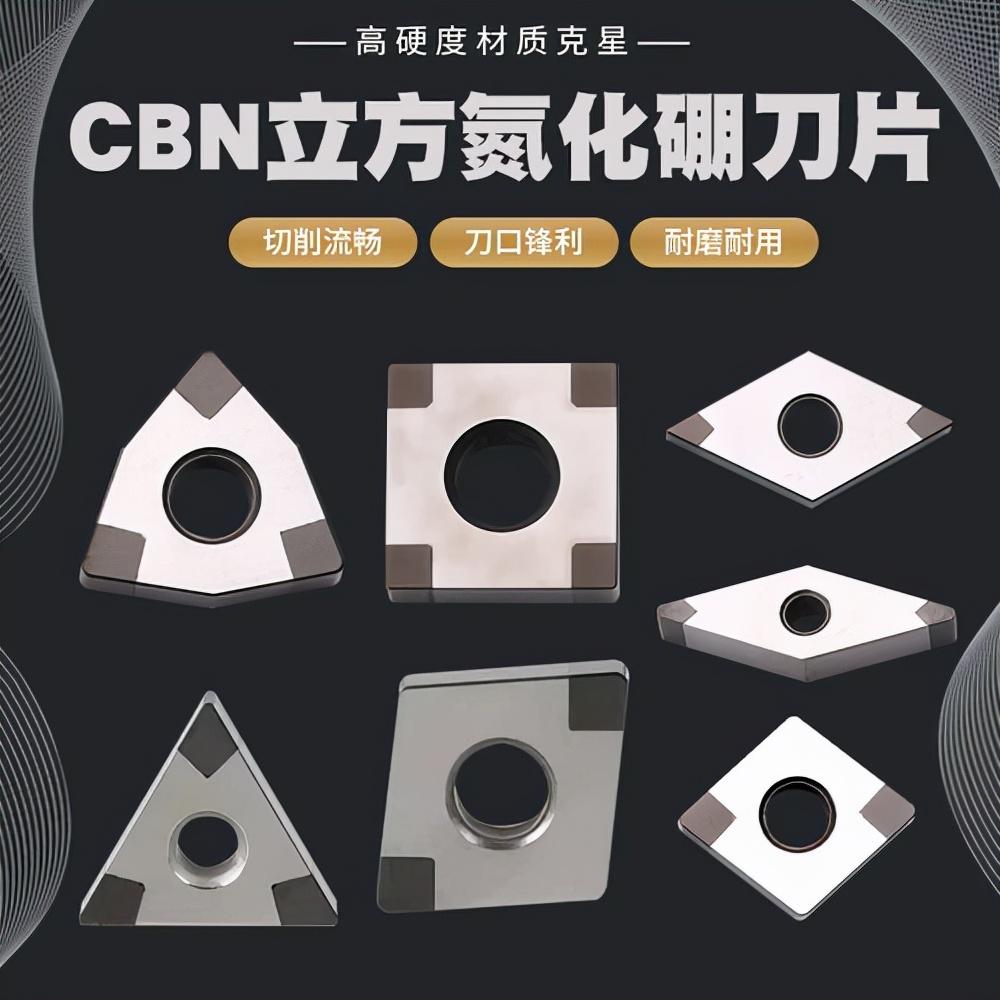

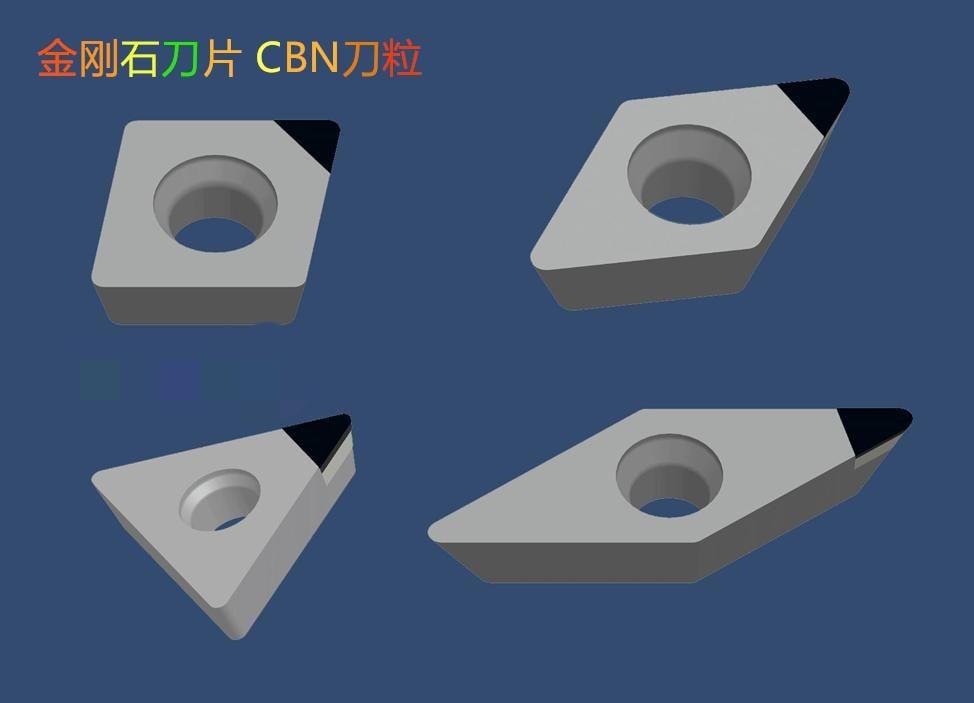

5. 입방질화붕소(CBN)

CBN은 인공적으로 합성된 고경도 재료로, 그 경도는 7300~9000HV에 달하며, 그 경도와 내마모성은 금강석에 버금가는 매우 좋은 고온 경도를 가지고 있으며, 세라믹 칼에 비해 내열성과 화학 안정성은 약간 떨어지지만, 충격 강도와 파쇄 저항 성능은 비교적 좋다.

그것은 담금질강 (50HRC 이상), 펄 회색 주철, 냉경 주철 및 고온 합금 등의 절삭 가공에 널리 적용됩니다.경질 합금 공구에 비해 컷 속도가 한 단계 향상됩니다.CBN 함량이 높은 PCBN (폴리결정 입방 질화 붕소) 칼은 경도가 높고 내마모성이 좋으며 압력 저항 강도가 높고 충격 근성이 좋으며 열 안정성이 낮고 화학 타성이 낮아 내열합금, 주철, 철계 소결 금속의 절삭 가공에 적합하다는 단점이 있다.복합 PCBN 공구 중 CBN은 입자 함량이 낮고 세라믹을 접착제로 사용하여 경도가 낮지만 CBN 함량이 높은 PCBN은 열 안정성이 떨어지고 화학 타성이 낮은 특징을 보완하여 경강을 담금질하는 절삭 가공에 적합하다.절삭회주철과 담금질강의 응용분야에서 도자기공구와 CBN공구는 동시에 선택할수 있다.담금질한 강철을 건식 절삭 가공할 때, Al2O3 도자기를 선택하는 비용은 PCBN 재료보다 낮다. 왜냐하면 도자기 칼은 열화학 안정성이 뛰어나지만 PCBN 칼의 근성과 경도에 미치지 못하기 때문이다.세라믹 공구는 경도가 60HRC 미만인 가공소재를 가공할 때 유용합니다.PCBN 공구는 가공소재의 경도가 60HRC보다 높은 경우에 적합하며, 특히 자동화 및 고정밀 가공 시 더욱 중요하다.

6. 폴리머 다이아몬드(PCD)

PCD는 가장 딱딱한 칼 재료로서 경도가 10000HV에 달하고 가장 좋은 내마모성을 가지고 있으며 고속도 (1000m/min) 와 고정밀도로 부드러운 비철금속 재료를 가공할 수 있지만 충격에 민감하고 깨지기 쉬우며 흑색금속 중철에 대한 친화력이 강하고 화학반응을 일으키기 쉬우며 일반적으로 비철부품, 예를 들면 비철금속 및 합금, 유리섬유, 세라믹 공정 및 극경질합금 등의 경질합금 가공에만 사용할 수 있다.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque