고급""디지털 제어""선반"

이 여섯 글자는 세 가지 개념을 포함하고 있는데, 우리는 한 층 한 층 살펴보자.

Handtmann PBZ HD 5축 디지털 밀링 머신 1대

먼저, "공작기계" 란 무엇입니까?

협의상의"공작기계"는 일반적으로"절삭선반"("협의상"을 가리키는데 지금도 3D프린팅과 같은 증재제조선반이나 기타 특수선반과 비슷하게 나타났기때문이다.) 절삭선반은 절삭방법으로 공작물의 반제품을 기계부품으로 가공하는 기계가 나타났다.즉, 공작기계는 기계를 제조하는 기계이기 때문에'워크 모기'라고도 하며, 일본어로는'워크 기계 (こルル)', 영어로는'Machine Tools'라고 한다.

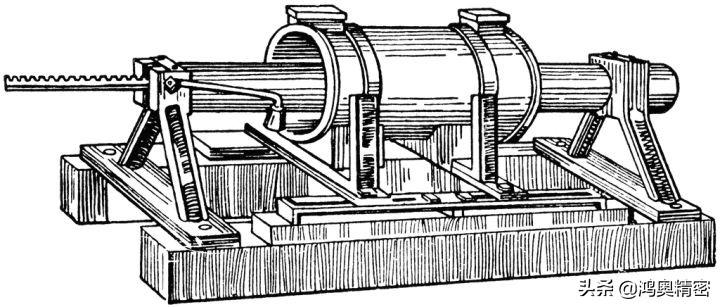

최초의 진정한 의미의 선반은 사실 보어선반으로서 영국의 실업가 John Wilkinson이 1775년에 발명하였다[1].이 보링머신의 최초의 발명 동기는 당시 군사적으로 고정밀 대포 포신을 제조하는 실제 문제를 해결하기 위한 것이다.

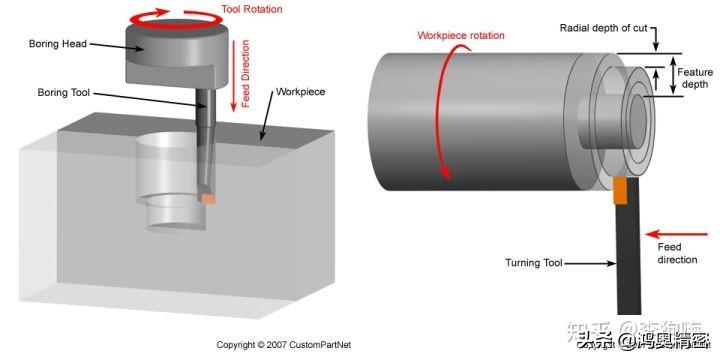

보어 가공은 가공소재의 구멍이나 다른 원형 프로파일의 내부 지름을 공구로 확장하여 회전하는 가공 프로세스입니다.선반가공은 선반가공에 해당하며 공구를 사용하여 회전 가공소재의 바깥쪽 지름을 줄이거나 끝면을 성형하는 절삭 프로세스입니다.[2]

보어 (왼쪽) 및 선반가공 (오른쪽) 프로세스

47세의 Wilkinson은 아버지의 공장에서 부단한 노력을 거쳐 마침내 보기 드문 정밀도로 대포포통을 제조할수 있는 이런 새로운 기계를 만들어냈다.작동 원리는 물바퀴를 통해 고정된 보어의 힌지를 회전시키고 원통 가공소재를 상대적으로 밀어 넣는 것이다. 그 중 고정된 보어의 힌지는 원통을 통과하고 양쪽 끝을 지탱한다. 공구와 가공소재 사이에 상대적인 운동이 있기 때문에 재료는 정밀도가 높은 원통형 구멍을 보링한다.

첫 번째 보어 다이어그램

그리고 그 보어는 나중에 증기 기관 실린더의 가공에 사용되었다.그 원인은 James Watt가 증기기관을 발명한 후 단조된 방법으로 증기기관 실린더를 제조하는 것이 매우 어렵다는 것을 발견했고, 실린더는 제조 정밀도가 너무 낮고 공기 누출이 심해 증기기관의 제조 및 사용 효율의 향상을 제한했기 때문이다.[3] 이 보어를 채용한 후 50인치 이상의 고정밀 실린더를 제조할 수 있어 증기기관 실린더의 가공 품질과 생산 효율을 크게 향상시켰으며 이로 인해 큰 성공을 거두었다.

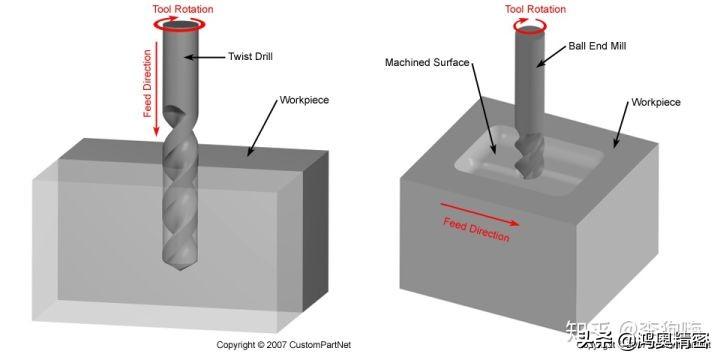

그후 각종 부동한 가공공예의 수요를 만족시키기 위하여 또 선반, 밀링반, 대패반, 연마반, 시추반 등 여러가지 류형의 선반이 잇달아 나타났다.[4]

드릴링 (왼쪽) 및 밀링 (오른쪽) 프로세스

그리고 "디지털 제어 선반" 이란 무엇입니까?

최초의 전자계산기는 1946년 2월 14일 미국 펜실베이니아대학(University of Pennsylvania)에서 탄생했다.그 최초의 엔진 연구는 제2차 세계 대전의 배경에서 미군의 요구에 따라 계전기를 전자관으로 대체하는"전자화"계산 장치를 제조하여 포탄의 탄도를 계산하는 데 사용하였다.

6년 후인 1952년 파슨스는 매사추세츠공과대학(MIT)과 합작해 전자계산기 기반 디지털 제어 시스템(Numerical Control System)과 신시내티(Cincinnati)의 밀링머신을 결합해 최초의 NC(Numerical Control) 작업 모기(일명'디지털 제어 선반')를 개발했고, 이때부터 전통적인 선반은 질적 변화를 일으켜 디지털 제어 선반의 시대에 접어들었다.[5]

첫 번째 수치 제어 선반 (밀링)

또 6년이 지난 1958년 MIT는 미군의 후원으로 여러 기업과 협력하여 APT (Automatic Programming tools) [6], 즉 디지털 제어 선반의 작업 명령을 생성하는 고급 컴퓨터 프로그래밍 언어를 개발했다.현재 가장 흔한 것은 RS-274 형식 명령을 사용하는 것으로 일반적으로"G 코드"라고 부른다.[7]

컴퓨터 기술의 끊임없는 발전을 통해 마이크로프로세서는 디지털 제어에 응용되고 기능을 대폭 향상시켰다. 이런 시스템을 컴퓨터 디지털 제어(CNC,Computer Numerical Control),이 시스템이 적용된 작업셀은 CNC 작업셀, 즉 컴퓨터 디지털 제어 작업셀 또는 줄여서 "디지털 제어 작업셀" 이라고도 합니다.

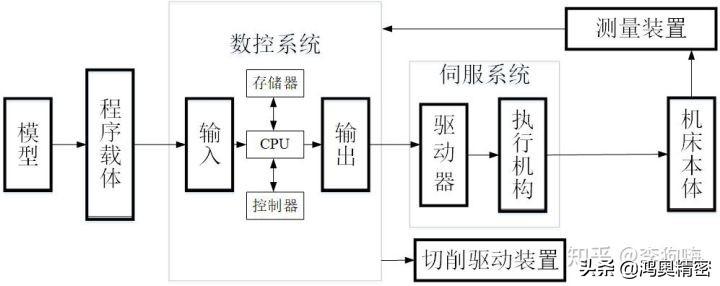

디지털 제어 선반의 디지털 제어(Numerical Control) 기술은 디지털 신호로 선반의 움직임과 가공 과정을 제어하는 기술적 방법이다.수치제어선반은 수치제어기술을 채용한 선반 또는 수치제어시스템을 장착한 선반이다.국제정보처리연맹(International Federation of Information Processing, IFIP) 제5기술위원회는 디지털 제어 선반에 대해 다음과 같이 정의했다. 디지털 제어 선반은 프로그램 제어 시스템이 설치된 선반이다.이 제어 시스템은 제어 인코딩이나 기타 기호 지령이 있는 프로그램을 논리적으로 처리하고 이를 디코딩하여 코드화된 숫자로 표시하고 정보 매개체를 통해 수치 제어 시스템을 입력할 수 있다.연산 처리를 거쳐 수치 제어 장치가 각종 제어 신호를 보내고, 선반의 동작을 제어하며, 요구에 따라 자동으로 부품을 가공한다.

디지털 제어 선반의 가공 과정

수동 제어 작업셀은 공구와 가공소재의 동작 좌표를 최소 단위량, 즉 최소 변위량으로 분할하여 수치 제어 시스템이 부품 프로그램의 요구에 따라 좌표를 몇 개의 최소 변위량 (즉, 공구 동작 궤적을 제어함) 으로 이동시켜 공구와 가공소재의 상대 동작을 실현하고 부품에 대한 가공을 완성한다.

공구가 각 좌표축을 따라 상대적으로 움직이는 것은 펄스 당량 단위(mm/pulse)입니다.패스 궤적이 선이나 호일 때 수치 제어 장치는 세그먼트나 호의 시작점과 끝점 좌표값 사이에"데이터 점의 밀화"를 진행하여 일련의 중간점의 좌표값을 구한 다음 중간점의 좌표값에 따라 각 좌표에 펄스를 출력하여 필요한 선이나 호의 윤곽을 가공할 수 있도록 한다.

수치제어장치가 진행하는 이런"데이터점의 밀화"를 삽입이라고 하는데 일반적으로 수치제어장치는 모두 기본함수 (예를 들면 직선함수와 원함수) 를 삽입하는 기능을 갖고있다.실제로 수동식 작업셀에서 임의의 커브 L의 부품을 가공하는 것은 직선, 호 등과 같은 수동식 장치가 처리할 수 있는 기본 수학 함수에 의해 접근됩니다.자연히 접근오차는 반드시 부품도안의 요구를 만족시켜야 한다.

디지털 제어 작업셀은 기존 작업셀에 비해 다음과 같은 이점을 제공합니다.

가공 정밀도가 높고 품질이 안정적이다.수치제어시스템은 매 출력마다 펄스를 하는데 선반이동부품의 위치이동량을 펄스당량이라고 하는데 수치제어선반의 펄스당량은 일반적으로 0.001mm이고 고정밀도의 수치제어선반은 0.0001mm에 달하며 그 운동해상도는 일반선반보다 훨씬 높다.또한 수치제어선반에는 위치검측장치가 있어 이동부품의 실제변위량이나 철봉, 서보전동기의 모서리를 수치제어시스템에 피드백하고 보상할수 있다.따라서 작업셀 자체 정밀도보다 높은 가공 정밀도를 얻을 수 있습니다.디지털 제어 선반 가공 부품의 품질은 선반이 보장하고 인위적인 조작 오차의 영향이 없기 때문에 같은 부품의 사이즈 일치성이 좋고 품질이 안정적이다.일반 선반이 완성하기 어렵거나 전혀 가공할 수 없는 복잡한 부품 가공을 완성할 수 있다.예를 들어, 2축 연동 또는 2축 이상 연동의 수치 제어 선반을 사용하여 모선이 곡선인 회전체 곡면 부품, 캠 부품 및 각종 복잡한 공간 곡면 부품을 가공할 수 있다.생산성이 높다.수치제어선반의 주축회전속도와 공급량범위는 일반선반의 범위보다 크며 량호한 구조강성은 수치제어선반이 큰 절삭용량을 채용하는것을 허용하여 기동시간을 효과적으로 절약할수 있다.일부 복잡한 부품의 가공에 대해 만약 자동칼갈이장치가 있는 수치제어가공센터를 채용한다면 실제적으로 한번에 끼워서 다공정의 련속가공을 진행할수 있어 반제품의 회전시간을 줄일수 있고 생산률의 제고가 더욱 뚜렷해질수 있다.제품의 변형 디자인에 대한 적응성이 강하다.피가공부품의 변형설계후 수치제어선반에서 부품의 가공절차만 변환하고 칼매개변수 등을 조정하면 변형설계후의 부품에 대한 가공을 실현할수 있어 생산준비주기가 크게 단축된다.따라서 디지털 제어 선반은 한 부품을 가공하는 것에서 다른 변형 설계 후의 부품을 가공하는 것으로 빠르게 전환할 수 있으며, 이는 단품, 소량의 새로운 시험 제작 제품의 가공을 위해 제품 구조의 빈번한 갱신에 큰 편리를 제공한다.제조 기술이 종합 자동화 방향으로 발전하는 데 유리하다.디지털 공작기계는 기계 가공 자동화의 기본 설비로 디지털 공작기계를 기반으로 구축된 FMC(Flexible Machine Center, 유연 가공센터), FMS(Flexible manufacturing system, 유연 제조 시스템)[8], CIMS(Computer-integrated manufacturing system)[9] 등의 통합 자동화와 기계화 및 자동화를 실현한다.이것은 디지털 제어 선반 제어 시스템이 디지털 정보와 표준화 코드 입력을 사용하고 통신 인터페이스를 가지기 때문에 디지털 제어 선반 간의 데이터 통신을 실현하기 쉽고 컴퓨터 간의 연결에 가장 적합하며 산업 제어 네트워크를 구성하여 자동화 생산 과정의 계산, 관리와 제어를 실현한다.모니터링 기능이 뛰어나고 고장 진단 능력이 있다.CNC 시스템은 선반의 움직임을 제어할 뿐만 아니라 선반을 전면적으로 감시할 수 있다.예를 들어, 고장을 일으키는 일부 요소에 대해 미리 경보하고 고장 진단을 진행하는 등 점검 수리의 효율을 크게 높일 수 있다.노동자의 노동 강도를 경감하고 노동 조건을 개선하다.마지막으로,"고급 수치 제어 선반"은 무엇입니까?

"고급" 또는"고급"수치제어선반의 정의: 고속, 정밀, 지능, 복합, 다축련동, 인터넷통신 등 기능을 갖춘 수치제어선반.그 발전은 국가의 현재 선반 제조업이 전 세계 선반 산업 발전의 선진 단계를 차지하고 있음을 상징하기 때문에 국제적으로 5축 연동 수치 제어 선반 등 고급 선반 기술을 한 국가의 공업화의 중요한 표지로 삼는다.[10]

DMG 5축 머시닝 센터

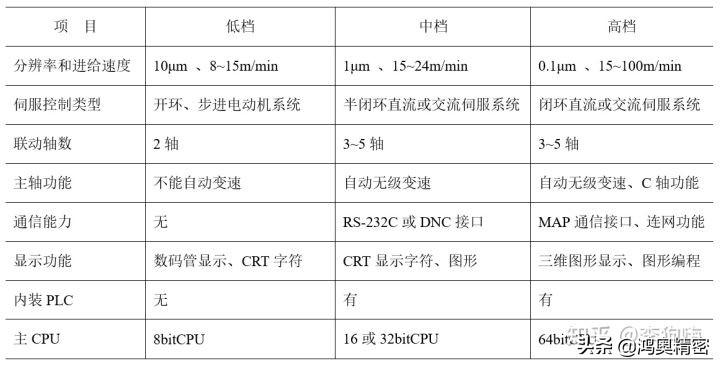

수치제어선반은 선반의 기능수준에 따라 낮음, 중간, 고3급으로 나눌수 있다.이런 분류 방식은 우리나라에서 많이 쓰인다.낮음, 중간, 고급의 경계는 상대적이며 시기별 구분 기준이 다르다. 현재의 발전 수준을 보면 대체로 다음과 같은 몇 가지 측면에서 구분할 수 있다. (물론 이런 분류는 모든 지표를 포함할 수 없다.)

고, 중, 저급 수치 제어 선반 대비

선진 생산 기술의 발전에 따라 현대 디지털 제어 선반이 고속도, 고정밀도, 높은 신뢰성, 지능화와 더욱 완선한 기능 방향으로 발전하도록 요구한다.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque