방법은 이렇게 간단하지만, 가치가 매우 크다. 관건은 네가 중시하느냐 안 하느냐에 달려 있다!

이것은 단지 그 중의 방법의 하나일 뿐, 더 많은 방법이 있다. 군형이 뒤에서 모두에게 전수한다.

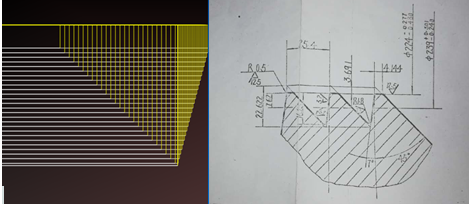

공구 경로도를 그리는 것은 어떤 칼길이 뒤에 어떻게 프로그램을 작성할지 결정하는 역추진 방법이다.

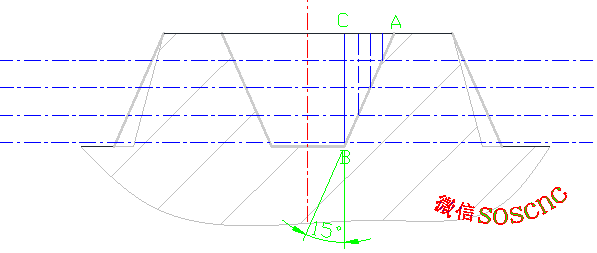

예를 들어 톱니형 스레드 나이프 로드맵은 아래와 같이 양쪽의 톱니형 각도 수가 다르다.

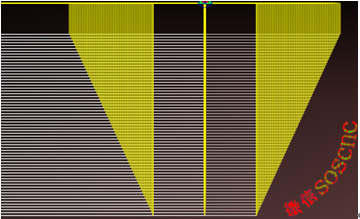

예를 들어 아래 TR 스레드의 공구 경로도, 좌우 패스

오늘은 T-스레드의 매크로 프로그래밍에 대해 말씀드리겠습니다.

상기 칼길도: 층차, 매 층마다 3칼, 즉 먼저 중간, 다시 량측 좌우에서 칼을 빌리는 방법

다음 그림과 같이 로드맵이 확대됩니다.

이렇게 하면 여러분이 직관적으로 볼 수 있습니다: (위 그림의 오른쪽에 있는 차용칼) 컷의 깊이가 깊어짐에 따라 칼은 AB선을 따라 이동해야 합니다. 이렇게 차용칼이 나오는 것이 필요한 나사산 치형입니다.

다시 말해서, 나이프 깊이 X의 크기는 Z 방향의 크기와 관련이 있으며, 이 관계는 체크의 법칙, 즉 TAN15=AC/BC를 충족시킵니다.

그렇다면 AC=TAN15* BC

이 관계식은 너무 중요합니다. 다음 프로그래밍에서 BC를 깊이 자르는 변화에 따라 AC도 이 관계식에 따라 변화하여 Tr형 스레드 프로파일 모양을 가공합니다.

그렇다면 Tr 프로파일 모양이 Tr 스레드를 성공적으로 가공할 수 있는 것은 아닙니다.

가공할 때 공구도 고려해야 하니까요.

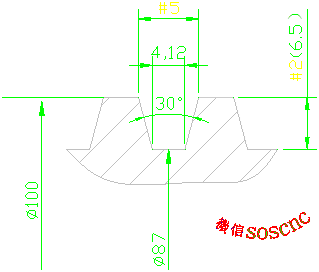

각각의 Tr형 스레드는 구체적인 치아형 사이즈가 있기 때문이다.

례를 들면 선택한 칼의 너비는 2mm (좌우로 칼을 빌리는데 칼의 너비는 치아밑의 너비보다 작아야 한다.)

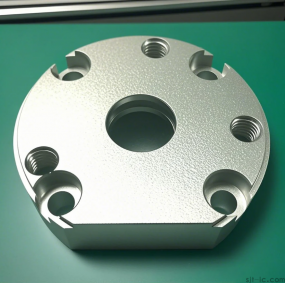

예를 들어 TR100*12 외부 스레드의 경우 관련 치수는 다음과 같습니다.

위 그림과 같이 여러 변수를 임의로 설정합니다.

#2는 이가 높다는 뜻, 즉 칼을 먹는 깊이를 나타낸다

# 5는 총 치아 너비, 즉 우리가 가공할 스레드 치아형 사이즈를 나타낸다

#5= 4.12+2*TAN[15]*#2

공구 너비도 있으므로 실제 이빨 홈의 너비는 다음과 같아야 합니다.

치아 바닥 폭 + 2 x 경사면 폭 - 공구 폭.

그래서 결국 # 5 = 4.12 + 2 * TAN [15] * # 2 - 2 (공구 너비를 계산해야 함)

좋아, 분석은 여기서 바로 절차를 밟아

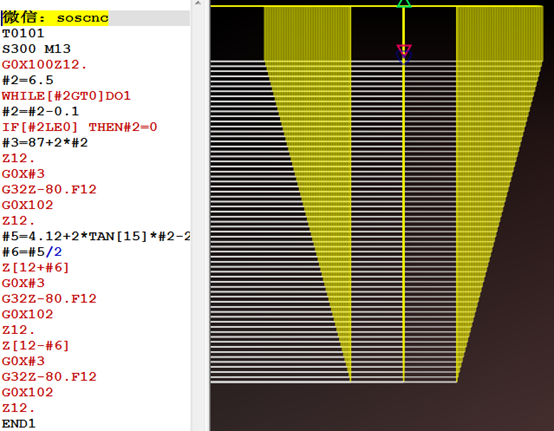

T0101

S300 M13

G0X100Z12(스레드 시작점으로 빠르게 이동)

#2 = 6.5(치아 높이에 대한 초기 할당)

WHILE[#2GT0]DO1(치아 높이가 0에 도달하지 않으면 스레드 하경 크기에 도달하지 않음)

#2 = #2-0.1 (칼질량, 층당 0.1, 일방값)

IF[#2LE0] THEN#2=0

# 3 = 87 + 2 * # 2 (# 3의 부여가 6.5이고 첫 번째 칼이 스레드 지름에 칼을 내리기 때문에 지름에 양쪽 치아 높이를 더하는 것이 지름과 같다. # 2의 값이 변하면 지름도 변하여 계층 컷을 실현한다는 것을 의미한다.)

Z12.(Z12는 위치 기준, 뒤의 프로그램은 좌우로 칼을 빌리는 출발점, 모두 Z12를 기준으로 한다.)

G0X#3(X 방향 언더핸드)

G32Z-80.F12(탄젠트 스레드)

G0X102(엑시트)

Z12.(리트랙트)

#5 = 4.12+2 * TAN[15] * #2-2 (현재 치아 높이에 대응하는 치아 너비는 뒤쪽 양쪽에서 칼을 빌리는 근거이다.)

#6 = #5/2 (양쪽에서 칼을 빌린 이상 #5를 2로 나누어 균등하게 나누면 된다)

Z[12+#6](먼저 오른쪽으로 칼을 빌려 공구가 오른쪽으로 이동하도록 하기 때문에 #6을 추가함)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z[12-#6](먼저 왼쪽으로 칼을 빌려 공구가 왼쪽으로 이동하도록 하기 때문에 #6을 뺀다)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque