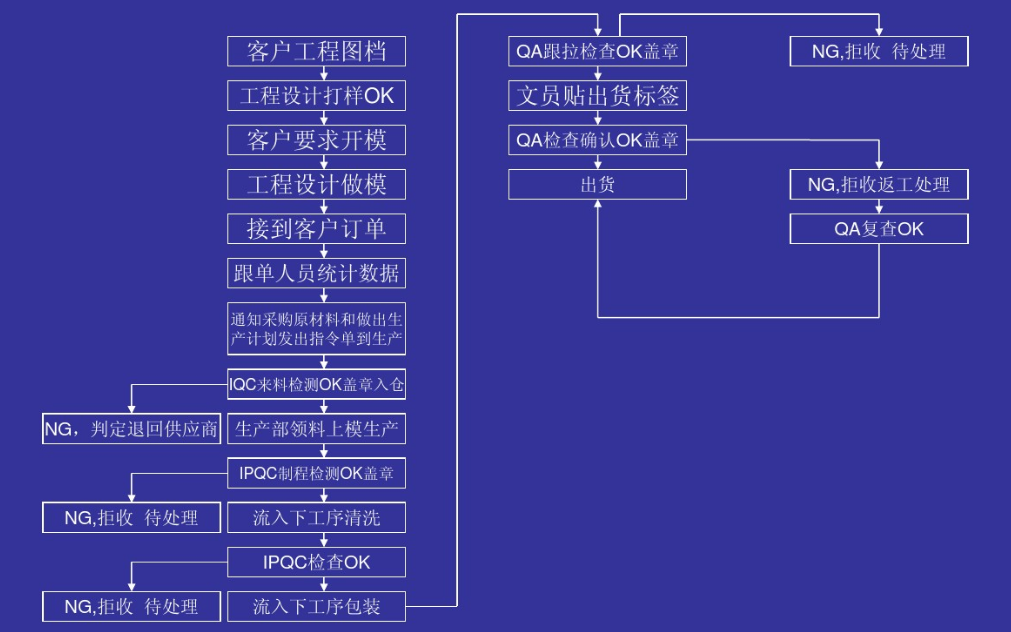

우선 선전 리다 정공 공장을 예로 들면, 일반적으로 우리의 생산 공정은 주로 16단계가 있는데, 아래 그림과 같다.

우리의 가장 중요한 업무 중심은 다음과 같다.

1. 생산계획: 발주부서가 주문을 받은 후 즉시 공장내 원자재, 완제품 등 재고상황을 확인한다;기술 도면, BOM이 제대로 갖춰져 있는지 여부;재료가 적시에, 적시에, 정시에 도착할 수 있는지;생산 계획을 잘 안배하고 생산 지령을 제정하여 생산부에 송부하다.

2. 원료검사: 원천품질을 확보하기 위하여 반드시 매 권당 1메터 좌우의 원자재를 표본추출하여 다음과 같은 검사를 진행해야 한다.목시와 견본을 대조하여 재료 재질이 일치하는지 검사하고, 재료 표면의 산화 여부, 더러움, 난화 등 외관 불량을 검사한다.천분자로 재료의 두께, 규격이 표준에 부합되는지 검사한다.각 볼륨의 샘플링은 회류 용접을 통해 재료의 내고온성을 측정합니다 (고온 테스트를 한 후 표면에 변형, 색차, 산화 등 불량이 있는지 여부).

3. 생산부서는 생산지령서를 받은 후 생산한다: 지령서의 요구에 따라 원료를 수령한다;몰드 내부로 재료를 전송하고 프레스 압력의 벤드 자르기를 통해 몰드가 의도한 설계 방향에 따라 재료를 변형하여 가공소재를 성형합니다.첫 번째 주문서는 반드시 검사지도서의 모든 검사항목에 따라 검측판정을 진행하고 첫 번째 템플릿의 서명확인을 남겨야만 기계를 켜고 생산할수 있다.생산 과정 중, 전원을 켤 때는 반드시 손가락 커버를 착용하고 작업해야 하며, 항상 스스로 검사해야 하며, 만약 불량이 발견되면 즉시 정지하여 개선을 요구해야 한다.

4. 물세척: 적어도 두차례의 세척과정.세척대기 구역의 작업을 꺼내 그물 모양의 용기에 넣은 다음 초음파에 넣어 탄소수소로 10분간 세척하고 공작물 표면의 기름때를 깨끗이 씻는다.꺼내 2차 탄화수소 세척조에 넣어 다시 5분간 세척하고 표면에 남아 있는 오수를 씻는다.다시 꺼낸 후 가공소재를 3~5분 동안 세척조에 놓고 탄화수소를 여과한다.세척 과정에서 세척제를 3시간에 한 번씩 주기적으로 교체해 세척 효과를 보장한다.그런 다음 부품을 펼쳐서 10분 정도 건조설비에 놓아 부품을 철저히 건조시킨다.그런 다음 가공소재를 운반함에 넣습니다.

5. 포장: 포장작업의 전 과정에 손가락커버를 착용하고 제때에 교체하여 피부와 공작물의 직접적인 접촉을 피하고 손가락자국, 더러움, 산화불량의 발생을 방지한다.포장구역의 공작물은 검사지도서 검사항목에 따라 표본검사를 진행하여 오인이 없는것을 확인한후에야 온라인으로 포장할수 있다.포장된 부품을 포장대에 놓고 부품을 일치된 방향에 따라 트레이 재료 슬롯에 넣고 넣기 전에 부품 표면에 뚜렷한 결함이 있는지 스스로 검사해야 한다.틀림없음을 확인한후 포장원은 내용물라벨을 붙이고 상자를 봉인하여 출하를 기다리였다.

6. 출하 전 확인: 사무원이 출하 라벨을 붙이고, QA에서 출하 라벨 재료 코드가 정확한지, 실물과 일치하는지, 수량이 정확한지 등을 확인하며, 오류가 없음을 확인한 후 반드시 출하 라벨에 도장을 찍어 확인해야 출하할 수 있으며, 이상이 있으면 즉시 수령 거부와 문제 피드백을 하고, 변경과 재작업 처리를 해야 한다.

엠마과학기술유한회사는 중국의 앞선 정밀금속부품전문제조업체의 하나로서 2006년에 설립되였는데 주로 수치제어가공부품, 금속프레스부품, 판금가공 등 업무를 접수하였다.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque