Cik daudz jūs zināt par rūpniecisko dizaina tehnoloģiju? Metāla zīmogu un aukstuma zīmogu tehnoloģiju parasti izmanto metāla loksnes, lai apstrādātu sīkšķi savienojamās formas vai sagrieztos profilus. Tas ir ātras apstrādes ātruma un augstas precizitātes raksturlielumi. To var izmantot, lai ražotu dažādus dienas produktus no automobiļu ķermeņa līdz metāla paliktņiem.

Augstas pārstrādes izmaksas, augstas gultas izmaksas un zemas līdz vidējās vienības izmaksas

Tipiski lietojumi: automotivs, patērētāju produkti, mēbeles

Piemērojamība

Pārstrādes kvalitāte

Saistītie procesi: dziļais rasējums, metāla mugurēšana, degvielas veidošana

Pārstrādes cikls · Īss cikls (1 sekunde līdz 1 minūte)

Procesa ievadīšana: metāla zīmogs ir metāla pārstrādes metode, kas balstās uz metāla plastmasas deformāciju. Tā izmanto moltus un zīmogiekārtas, lai piemērotu spiedienu loksnes metālam, izraisot loksnes metāla deformāciju vai nošķiršanu plastmasas formā, tādējādi iegūstot daļu (zīmogotās daļas) ar noteiktām formām, izmēriem un īpašībām. Uzdrukāšanas tehnoloģijām ir svarīga nozīme automobiļu struktūru ražošanas procesā.

Metāla zīmogu var izmantot, lai apstrādātu slīpumu metāla formas, un moldu pārstrādes prasības ir salīdzinoši augstas, un šis process ir piemērots tikai liela mēroga ražošanai. Šim procesam ir augsta precīzība pārstrādē, un būtiska biezuma izmaiņas nav ievērojamas. Ja dziļuma un diametra attiecība samazinās, mašīnas process ir ļoti līdzīgs dziļajam rasējumam, un neviens no šiem mašīnas procesiem būtiski samazina materiāla biezumu.

Daļu masas ražošana prasa, lai visaptveroši izmantotu vairāku veidošanas un samazināšanas procesus, pamatojoties uz progresīviem instrumentiem. Ātrās apstrādes procesā ir būtiska virkne moldu. Mašīnu daļu procesā dažkārt ir nepieciešama otra darbība iepriekš izveidotajās daļās. Dažas daļas var prasīt 5 vai vairāk darbību, kas atspoguļo iesaistīto procesu skaitu. Šis process var apstrādāt metāla loksnes cilindriskā, koniskā un pusfēriskā formā. Bieži iespiedumu un spiedienu kombinācija procesā nodrošin a plašu izvēli visam dizainparaugam, piemēram, iekārtojot virsmas malas, asimetriskos centrus un formas ar perforācijām, ir acīmredzamas šīs procesa atšķirīgās iezīmes.

Tehniskā apraksta

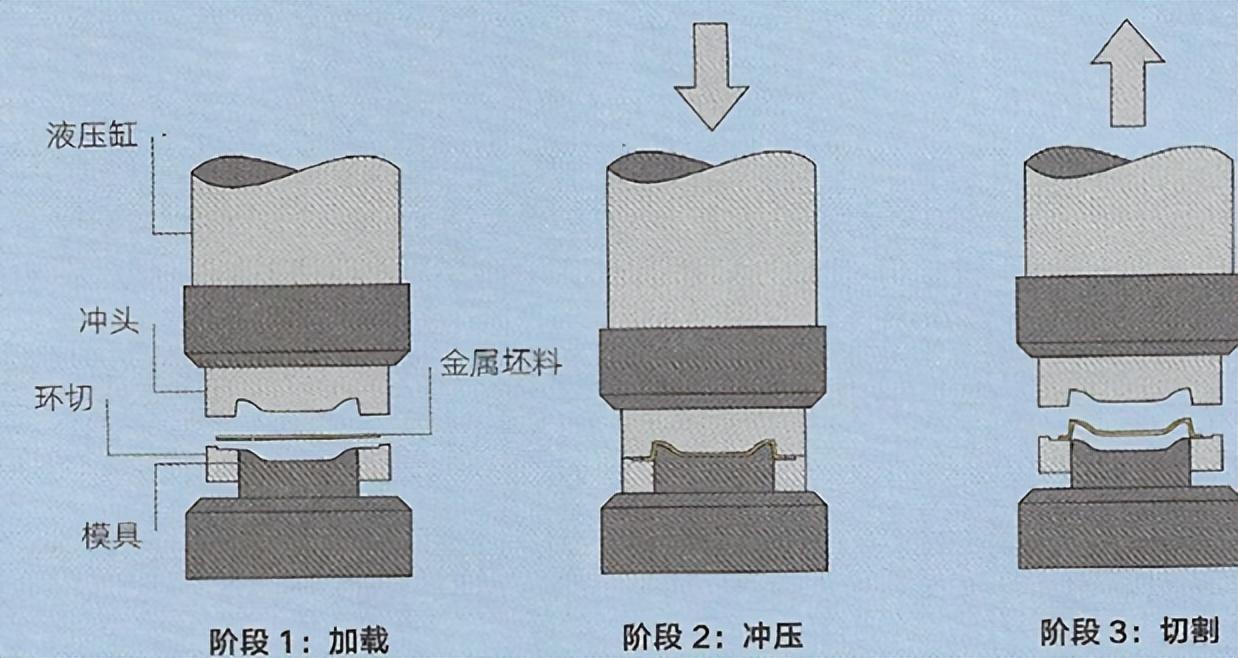

Īpaša is metāla štampēšanas process uz spiediena ir, izmantojot hidraulisku cilindru vai mehānisko ierīci (piemēram, kameras presi), pārsūtīt jaudu uz spiedienu. Parasti hidrauliskie cilindri tiek izvēlēti, jo to spiediens ir vienmērīgi izplatīts visā zīmogu ciklā, un tiem, kas izmanto mehāniskās ierīces, ir arī metāla pārstrādes rūpniecībā.

Sūkņi un gliemenes ir specializēti un parasti veic tikai vienu veidošanas vai punkcijas darbību. Darbībā metāla rēķini parasti tiek iekrauti darba stendā. Pēc tam saspiest punku un pabeidz daļas veidošanas procesu vienā insulī.

Pēc slīpuma pabeigšanas striptizētājs pārvietojas uz augšu un izspiež daļu, kurā daļa tiek noņemta. Dažreiz daļu veidošana ir nepārtraukts process, un pēc apstrādes tas arī notiek ar iespiešanas procesu. Tas parasti ir pazīstams kā nepārtrauktais molēšanas process.

Šajos apstrādes apstākļos pārstrādātās metāla daļas pārvieto uz nākamo pārstrādes posmu. Šo procesu var veikt manuāli vai caur pārvietošanas sliežu ceļiem. Lielākā daļa sistēmu tiek automatizētas un saglabātas augstas apstrādes ātrumu. Nākamais solis var ietvert spiediena apstrādi, drukāšanu, līniju vai citu sekundāru apstrādi.

Tipiska zīmogu apstrādes piemērošana ir ļoti plaša. Lielākā daļa liela mēroga metāla pārstrādes tehnikas automobiļu rūpniecībā iespiež vai iznīcina, tostarp ķermeņa, durvju apvalku un maltas.

Šo procesu izmanto metāla kameru struktūru, mobilo telefonu, televīzijas kastīšu, mājsaimniecības ierīču un MP3 dalībnieku pārstrādei. Šo procesu izmanto arī virtuves un biroja iekārtas, instrumenti un naži. Daļu ārējo formu un iekšējo struktūru var apstrādāt, izmantojot šo procesu.

Mazās partijas ražošanas daļas, kas izmanto saistītus procesus, sasniedz ar loksnes metāla apstrādi, metāla spinēšanu vai līmēšanas veidošanu. Šie procesi var veidot formas, kas līdzīgas metāla iespiedumiem, taču nepieciešamas augstas darba prasmes.

Lai gan iespiedumi un dziļi rasējumi ir līdzīgi, joprojām pastāv būtiskas atšķirības. Ja daļas dziļums ir lielāks par 1/2 diametra, daļa ir jāattālina un sienu biezums jāsamazina. Tas prasa pakāpenisku un lēnu darbību, lai izvairītos no pārmērīga materiāla izplatīšanas un sadrumstalošanas.

Superplastmasas molēšanas var ražot lielākas un dziļākas daļas, izmantojot vienkāršas darbības. Tomēr šī pārstrāde ir ierobežota līdz alumīnijam, magnija un titānam, jo tā prasa, lai materiālam būtu superplasticība.

Metāla profils, ko veido apstrādes kvalitāte, apvieno daļu metāla materiāla dubultspēju un stiprumu, palielinot stingrību un gaismu.

Ja virsmas efekta prasības nav īpaši stingras, daļām pēc deformācijas jābūt nedaudz atskaitītajām. Saukstiņš tiek lietots, lai samazinātu virsmas smagumu. Daļas var arī turpmāk apstrādāt ar pulvera pārklājumu, izsmidzināšanas krāsu vai elektroplātu palīdzību.

Ražošanas iespējas attiecas uz metodēm, kā ātri un precīzi izgatavot sīkšķa formas, izmantojot loksnes metālu. Šo tehniku var izmantot apļiem, kvadrātiem un poligoniem.

Pievienojot ribas, var stiprināt trīskāršas daļas, kas var arī samazināt svara un apstrādes izmaksas. Attiecīgo moldu izvēle var apstrādāt profilus ar kompozītu līkni un sarežģītu virsmu. Līdzīgs process, lai pabeigtu šo uzdevumu, ir loksnes metāla apstrāde, taču tas prasa darba ņēmējus ar augstām tehniskām prasmēm. Metāla apstrādei un metāla zīmogu loksnei var piemērot ātras gliemenes. Viena no šīm gliemenes pusēm ir sagatavota no cietās gumijas, kas var piemērot pietiekamu spiedienu, lai veidotu metālu tukšu uz punča.

Ražošanas apsvērumi: iespiešanas procesu veic vertikālajā ass. Tādējādi otrā iespiedumā tiek veidots samēra leņķis. Otrā drukāšana ietver spiediena deformāciju, izciršanas paplašināšanu un krūšanu.

Pirmā iespiešanas operācija var tikai samazināt defektīvā materiāla diametru par 30 %. Nepārtraukta darbība var samazināt diametru par 20 %. Tas nozīmē, ka dažu daļu pārstrādei ir nepieciešams noteikts skaits nepārtrauktas iespiedumu.

Dziļā rasējuma tehnoloģijā procesu bieži ierobežo mašīnas mašīnas jauda. Mašīnas gultas izmērs nosaka rēķina izmēru, un insults nosaka stiprinājuma garumu. Pārstrādes ciklu nosaka ar insultu un daļu sarežģītību.

Iezīmogotā nerūsējošā tērauda biezums ir no 0,4 līdz 2mm, un tas ir iespējams apstrādāt līdz 6 mm biezām plāksnēm, taču to ietekmē forma.

Šajā procesā var pārstrādāt daudzas metāla loksnes, piemēram, oglekļa tērauda, nerūsējošā tērauda, alumīnija, magnija, bowl, vara, brass un cinc.

Pārstrādes izmaksas ir salīdzinoši augstas, jo apstrādes laikā nepieciešamas augstas stiprās metāla moldes. Pusi cietajām gumijas moldēm ir zemākas izmaksas, taču joprojām ir nepieciešami vienpusējie metāla instrumenti un ir piemēroti tikai maza mēroga ražošanai.

Pārstrādes cikls ir ļoti īss, un 1 līdz 100 daļas var pārstrādāt 1 minūtes laikā. Laika aizstāšanai un izveidošanai nepieciešams noteikts laiks.

Darba izmaksas ir salīdzinoši zemas, jo automātiskā līmenis ir augsts. Polija būtiski palielinās darba izmaksas.

Visus atkritumus var pārstrādāt vides ietekmes dēļ. Metāla drukāšanas tehnoloģiju var izmantot, lai ražotu ilgstošus elementus.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque