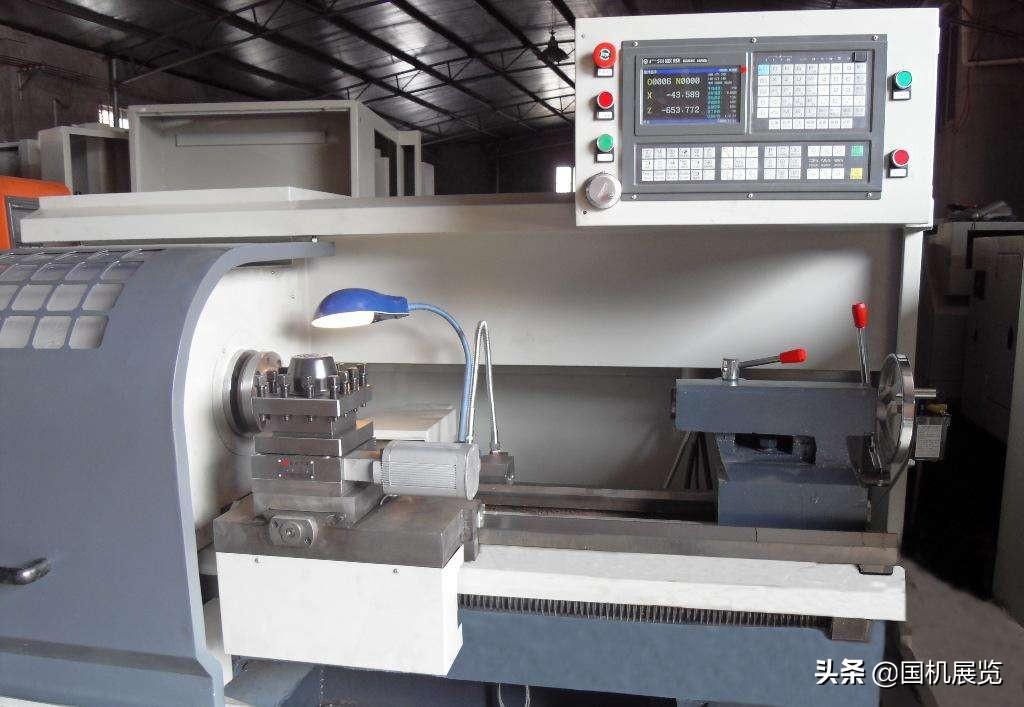

Redaktors organizēs daudzas praktiskās zināšanas metodes un karstās ziņas visiem. Lūdzu, pievērsiet lielāku uzmanību un jums būs labāks saturs.

Attiecībā uz CNC līniju var iekārtot četras standarta līnijas: metrisko, stundu, modulu un radiālu. Neatkarīgi no kāda veida pavediena ir iekārtota, starp leņķa līniju un rīku jāuztur stingra kustības attiecība: tas ir, katrai mugurkaula rotācijai (t. i., vienai darba gabala rotācijai), rīkam jākusta vienādi ar vienu svina attālumu (no darba gabala). Analizējot parastās robežas, mēs cenšamies uzlabot izpratni par tām, lai tos labāk apstrādātu.

1,Parasto robežu izmēra analīze

Parastās robežvērtības, ko izmanto CNC slāni, aprīkojot, nepieciešama virkne izmēru, un parastajām sliežu mašīnām nepieciešamais lieluma aprēķins un analīze galvenokārt ietver šādus divus aspektus:

1. Darba gabala diametrs pirms apstrādes

Ņemot vērā pavedienu profila paplašināšanos pavedienu mašīnās laikā, darba gabala diametrs pirms pavedienu mašīnām ir d/d-0,1p, kas ir pavedienu plāksnes samazinājums par 0,1 no pavediena lielākā diametra. Parasti, pamatojoties uz materiāla deformācijas spēju, mazākais diametrs tiek ņemts par 0,1 līdz 0,5 salīdzinājumā ar pavediena lielāko diametru.

2. Darbības iekārtu barības ātrums

Darbības iekļaušanas apjoms var attiecināt uz pavediena apakšējo diametru, kas ir pavediena griešanas ierīces galīgā izciršanas pozīcija.

Darbības diametrs ir liels diametrs - 2 reizes zobu augstums; Zobu augstums=0,54p (p ir plāksne)

Darbības mehānismu barības likme ir nepārtraukti jāsamazina, un īpašā barības likme ir jāizvēlas, pamatojoties uz instrumentu un darba materiālu.

2) parasto sliežu griešanas instrumentu vākšana un saskaņošana

Ja izciršanas rīks ir uzstādīts pārāk augsts vai pārāk zems vai pārāk augsts, kad izciršana sasniedz noteiktu dziļumu, izciršanas rīka aizmugurējā virsma nospiedīs pret darbgabalu, palielinās frikciju un pat saldēs darbgabalu, izraisot izciršanas rīka parādību; Ja mikroshēma ir pārāk zema, ir grūti izplūst mikroshēmas. Apgriešanās instrumenta radiālā spēka virziens ir darba gabala centrā. Turklāt tīrīšana starp transversālo skrūvi un riekstiem ir pārāk liela, izraisot sadalīšanas dziļumu automātiski palielināšanos, tādējādi paceļot darbgabalu un izraisot instrumentu sadalīšanu. Šajā brīdī apgriešanās rīka augstums ir savlaicīgi jākoriģē, lai nodrošin ātu, ka tā gals ir tāds pats augstums kā darbgabala ass (rīks var saskaņot ar astes galu). Neapstrād ātas un pusprecizitātes iekārtas laikā instrumenta galvas pozīcija ir aptuveni 1 % augstāka nekā darba gabala centrs (d ir mehānizējamā darbgabala diametrs).

Darba gabalu nevar stingri saspiest, un tā stingrību nevar izturēt griešanas spēku apgriešanās laikā, tādējādi pārmērīgi atspiežot un mainot centrālo augstumu starp griešanas instrumentu un darbgabalu (pieaug darbgabalu), izraisot pēkšņu dziļuma un instrumentu slīpuma samazināšanas palielināšanos. Šobrīd darbgabalu ir stingri jāspiežot, un var izmantot taisblocekļu tipus, lai palielinātu darbgabalu stingrību.

Parastās robežas saskaņošanas metodes ietver izmēģinājuma griešanu un automātisku saskaņošanu ar instrumentu saskaņošanas ierīci. Šo instrumentu var tieši izmantot izmēģinājuma griešanas saskaņošanai, vai darbgabalu nulles punktu var noteikt ar G50, un darbgabalu nulles punktu var noteikt ar darbgabalu kustību saskaņošanai. Prasības attiecībā uz instrumentu saskaņošanu sliežu iekārtās nav ļoti augstas, jo īpaši z virzienā, kur nav stingru ierobežojumu attiecībā uz instrumentu saskaņošanu, ko var noteikt saskaņā ar programmēšanas iekārtu prasībām.

3) Parastā līmeņa plānošana un iekārtošana

Pašreizējās CNC šķēršļos parasti ir trīs mehānisma metodes, lai samazinātu pavedienu: g32 tiešā izciršanas metode, g92 tiešā izciršanas metode, un g76 obligāta izciršanas metode. Dažādu izciršanas metožu un plānošanas metožu dēļ arī mašīnu kļūdas ir atšķirīgas. Mums rūpīgi jāanalizē savas darbības un jācenšas ražot augstas precīzas daļas.

1. Tiešās G32 izciršanas metodei ir augsts izciršanas spēks un grūtības izcirt abās izciršanas malās vienlaicīgi. Tāpēc abās izciršanas malās izciršanas laikā ir izcirtas. Izgriežot pavedienus ar lielāku plāksnīti, jo lielāka sadalīšanas dziļums ir ātrāk, tādēļ šķiedras diametrā kļūdas ir kļūdas; Tomēr tā mašīnas precizitāte ir salīdzinoši augsta, tādēļ to parasti izmanto nelielām dzinēju mašīnām. Tā kā tās rīku kustība un samazināšana tiek pabeigta, plānojot, mašīnas programma ir salīdzinoši ilga; Ņemot vērā šķiedras vieglu apvalku, pārstrādes laikā bieži jāmēra.

2. Tiešā g92 samazināšanas metode vienkāršo plānošanu un uzlabo efektivitāti salīdzinājumā ar g32 norādījumu.

3. G76 saistību samazināšanas metode vienpusējas malas mašīnas dēļ ir saistīta ar iekārtu šķēršļa bojājumiem un apvalku, tādējādi radot nevienlīdzīgas virsmas un izmaiņas instrumentu galvas leņķī, kas noved pie sliktas zobu profila precizitātes. Tomēr vienpusējas degvielas operācijas dēļ instrumentu slodze ir salīdzinoši neliela, čipu noņemšana ir viegli, un sadalīšanas dziļums samazinās. Tāpēc šī pārstrādes metode parasti ir piemērota lielu sliežu mehānismam. Tā kā ir vieglāka mikroshēmas izvadīšana un laba metāla apstrādes apstākļi, šī mehānisma metode ir lietderīgāka situācijās, kurās nav nepieciešama augsta līmeņa precizitāte. Pārstrādājot augstas precizitātes robežas, var izmantot divus griezumus, lai pabeigtu mehānismu, pirmkārt izmantojot G76 mehānisma metodi neapstrādātai apgriešanai un pēc tam izmantojot G32 mehānisma metodi smalkai apgriešanai. Tomēr ir svarīgi atzīmēt, ka sadalīšanas instrumenta sākuma punktam ir jābūt precīzam, pretējā gadījumā ir viegli izdarīt kļūdas un izraisīt daļu atcelšanu.

4. Pēc pavedienu pārstrādes pabeigšanas pavedienu kvalitāti var spriest, novērojot pavedienu profilu un veicot savlaicīgus pasākumus. Ja pavedienu krūts netiek norādīts, palielinot naža izciršanas apjomu, faktiski palielinās pavediena diametru, kas atkarīgs no materiāla plastitātes. Kad krests ir saīsināts, palielinot naža izciršanas apjomu proporcionāli samazina diametru. Pamatojoties uz šo raksturlielumu, pavediena izciršanas apjomu būtu pareizi jāapstrādā, lai novērstu lūzumu.

4,Parasto pavedienu pārbaude

Mērīšanai izmanto vispārējām standarta robežvērtībām sliežu gredzenu mērījumus vai spraudžu mērījumus. mērot ārējās robežas, ja pavediens; Pāreja caur galu "; gredzena mērogs ir tieši rotējošs un; beidzas līdz beigām "; Ja gredzena mērījumu nevar skrūvēt, tas norāda, ka apstrādātā pavediena atbilst prasībām, citādi tas nav kvalificēts. Izmērot iekšējās robežas, izmantojiet pavedienu spraudža mērījumu un mērīt, izmantojot to pašu metodi. Papildus mērīšanai ar pavedienu gredzenu mērījumiem vai spraudņu mērījumiem var izmantot arī citus mērinstrumentus mērīšanai. Izmantojiet pavedienu mikrometru, lai mērītu pavedienu diametru, izmantojiet zobu biezumu vernier a kaliperi, lai mērītu trapezoidālā pavediena mērījuma diametru, zobu biezumu un cauruļu zvejas rīku mērījumu diametru, un izmantojiet mērījumu adatu, lai mērītu pavediena mērījumu diametru saskaņā ar trīs adatas mērīšanas metodi.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque