Tiek teikts, ka moldi ir rūpniecības māte, bet kas tieši ir nepārtraukta iespiešanas mold a?

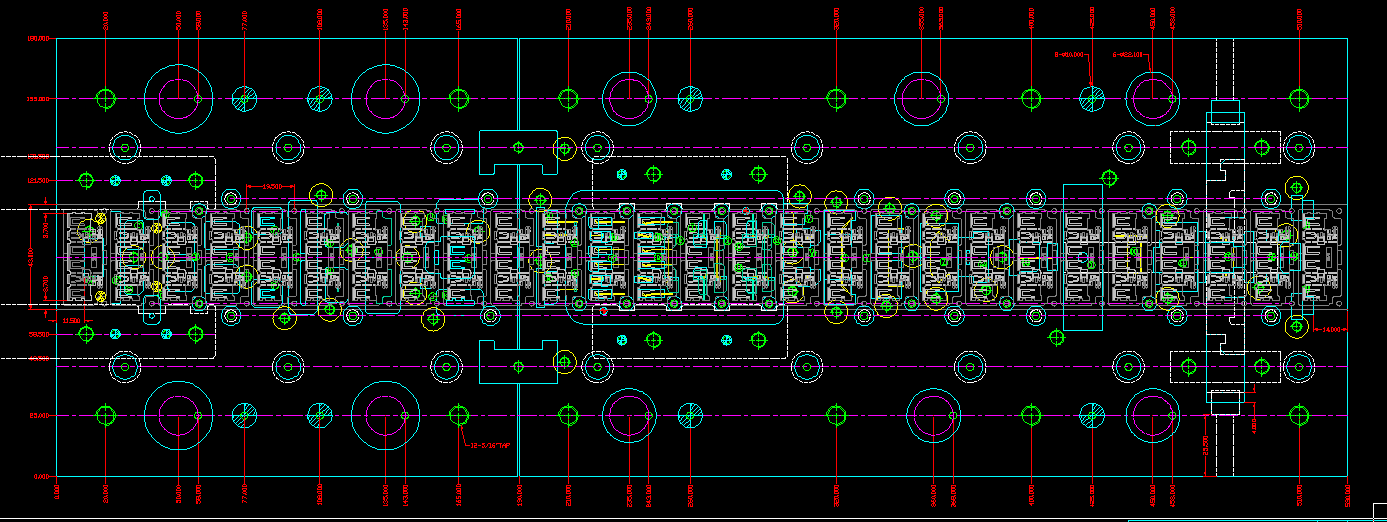

Kopumā tā saucamā nepārtraukta iespieduma mirstība ir procesa struktūra, kas apvieno vairākus projektus vienā un tajā pašā mirstībā, materiālā josta iespiedot mirstībā un vienā solī iespiedot pilnīgu aparatūru.

Uzdrukāšanas veidošana: starp dažādu veidu iespiešanas moldēm nepārtrauktas iespiešanas moldes ir vispiemērotākās masveida ražošanai to augstas ražošanas efektivitātes dēļ. Turklāt nepārtrauktas iespiešanas moldes ir daudz pieteikumu un var izmantot dažādām aparatūras daļām.

Nepārtrauktas iespiešanas moldu galvenās priekšrocības ir:

1. Ražošana ar rūpniecības materiāliem rada zemāku materiālu izmantošanu un saglabā nepārtrauktas barošanas trūkumu.

2. Inženierijas un strukturālās dizainparaugs ir elastīgāks.

3. Viens punkts var ražot vairākus PCS ar ātru ražošanas ātrumu un augstu efektivitāti.

4. Vienlaikus tas pats moldu kopums var ražot vairākus produktus.

5. Viegli sasniegt automātisko ražošanu, ietaupīt daudz cilvēku un materiālu resursu.

Apstiprinājumi gatavo izstrādājumu rasējumu pārskatīšanai pirms gliemenes konstrukcijas un atvēršanas:

1. Edge and rolling direction, finished product material and thickness.

2. Nepārtrauktas sloksnes vējveida virziens (pievērš uzmanību tam, vai ir nepieciešama elektroplatīšana).

3. Piezīmes ir skaidras, un ārpus vietējām valodām ir jātulko un jāapzīmē.

4. Vai galaprodukta rasējuma izmēri un pielaide ir pilnībā marķēta.

5. Kas ir skatīšanas leņķa metode un ir metriskajā vai imperiālajā dimensijā norādītās dimensijas.

6. Vai izciršanas malas pozīcija ietekmē gatavā produkta funkcionalitāti vai montāžu.

7. Vai divas galīgā produkta saknē esošās slīpētās daļas ir simetriskas, asimetrija var izraisīt novirzi pēc slīpuma un jāapspriež ar klientu.

8. Mēģiniet pēc iespējas iegūt produktu izmantošanas funkcijas un saistīto saturu no klientiem.

9. Ja izmēri vai pielaide ir nepamatota, trūkst vai neskaidra, klientam rakstiski jāziņo un jālūdz sniegt rakstisku atbildi, kas pilnībā jāsaglabā turpmākai atsaucei.

Piesardzības pasākumi nošķiršanai:

1. Izmēra noteikšanai jābūt loģiskai, piemēram, caurumam un kontaktlīmeņa augstumam jānosaka ar augšējām robežām.

2. Mazākā robeža jānosaka, lai nepārsniegtu līknes formas lielumu un iekšējā diametra saknes lielumu.

3. Ja CPK vērtībai ir nepieciešama prasība, pielaides diapazons jāreizina, ja CPK ir 1,33 un reizina, ja CPK ir 1,67

Pēc tam.

4. Ja ir elektroplatīšanas prasības, jāapsver izmēru izmaiņas pirms un pēc elektroplatīšanas.

5. SUS (nerūsējošā tērauda) O materiāls ir salīdzinoši mīksts, un tad, ja sasmalcināts virs 80 grādiem, būs stiprinājums.

Uzmanība jāpievērš, izplatot aptuveni 0,10–0,12.

6. Ielīmējot un veidojot cigzaga formu, būs stiprinājuma summa, un uzmanība jāpievērš, izšķērsojot.

Nepārtraukti iespiežot mirušo projektēšanas procesu:

1. Izgatavots produkts, kas sadala vērtības un salīdzināšanas noteikšanas vērtības.

2. Noskaidrojiet galaproduktu apgāšanās virzienu un ritošo virzienu.

3. Iekārtojiet neparedzēto diagrammu (trīs viedokļi).

4. Izveidot inženiertehniskās struktūras diagrammu.

5. Discussion meeting on new mold engineering structure.

6. Saskaņot detaļas un zīmēt.

7. Prooflasīšana un zīmēšana.

Atšķirību noteikšana starp dažādiem materiāliem:

1. Brauzļa plaisas (C2680) ir 4% (materiāla biezums 0,04=vienpusēja plaisas izmērs).

2. Fosfora vara (C5191/C5210) caurspīdīgā atšķirība ir 5% (materiāla biezums 0,05=vienpusēja atšķirība).

3. Rietumbalto lodi (C7701/C7521) ir 5% (materiāla biezums 0,05=vienpusēja plaisa izmērs).

4. SPCC/SPCE plaisa ir 4% (materiāla biezums 0,04=vienpusēja plaisa izmērs).

5. Nerūsējošā tērauda (SUS) skaidrā atšķirība ir 4% (materiāla biezums 0,04=vienpusēja atšķirība).

6. alumīnija caurspīdīgā atšķirība ir 2% (materiāla biezums 0,02=vienpusēja atšķirības izmērs).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque