Visi zina, ka aviācijas nozarē alumīnija sakausējuma materiālus plaši izmanto, lai samazinātu pašu aviācijas komponentu svaru. Tomēr precizitātes aprīkojumā ar alumīnija sakausējumiem salīdzinoši liela materiāla paplašin āšanās koeficienta dēļ ir atkarīga no tā, ka deformācija notiek tinās apvalkotās mašīnas laikā, jo īpaši izmantojot brīvas viltošanas tuksnes ar lielām mašīnas kvotām, padarot deformācijas problēmu vēl nozīmīgāku.

1,Reasons for causing processing deformation

Faktiski pārstrādes laikā ir daudz iemeslu alumīnija sakausējuma daļu deformācijai, kas ir saistīta ar materiālu, daļu formu un dažādiem ražošanas apstākļiem, piemēram, šķidruma samazināšanas rezultātiem. Kopsavilkumā tajā aptuveni ir iekļauti šādi punkti: tukšā, grieztā spēka iekšējā stresa deformācija, siltuma samazināšana un deformācija, ko izraisa sajaukšana.

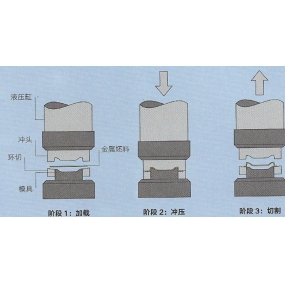

2) Izstrādājamie procesa pasākumi, lai mazinātu mehānisko deformāciju

1. Lai mazinātu tukšo iekšējo stresu

Mēs varam izmantot dabisku vai mākslīgu vecuma un vibrācijas ārstēšanu, lai daļēji novērstu tukšās iekšējo stresu. Pirmsapstrāde ir arī efektīva procesa metode. Attiecībā uz lielākajām tukšām robežām pēc pārstrādes ir arī ievērojama deformācija. Ja mēs iepriekš apstrādājam tukšās daļas pārpalikumus un samazinam katras daļas robežu, mēs ne tikai varam samazināt mehānisko deformāciju nākotnē, bet arī pēc pirmapstrādes varam atbrīvot dažu iekšējo stresu un atstāt to uz laiku.

2. Var uzlabot izciršanas instrumentu samazināšanas spēju

Izgriešanas instrumentu materiāliem un ģeometriskiem parametriem ir būtiska ietekme uz siltuma samazināšanu un siltuma samazināšanu, un pareiza izciršanas instrumentu atlase ir būtiska, lai mazinātu daļu deformāciju mašīnās.

Izvēlieties izciršanas instrumenta ģeometriskos parametrus

Priekšējais leņķis: saglabājot pūšļa stiprumu, izvēloties nedaudz lielāku priekšējo leņķi, var ne tikai saīsināt izciršanas malu, bet arī samazināt izciršanas deformāciju, padarot čipu izņemšanu vienmērīgāku un galu galā samazināt izciršanas spēku un siltumu. Nekad nelietojiet instrumentus ar negatīviem priekšējiem leņķiem.

Atpakaļējais stūris: aizmugurējā stūra izmēram ir tieša ietekme uz aizmugurējās izciršanas virsmas apvalku un mašīnās virsmas kvalitāti. Izgriešanas biezums ir svarīgs nosacījums muguras leņķa izvēlei. Apgrūtinātas miljonu laikā lielas barības ātruma dēļ, smagas griešanas slodzes un augstas siltuma ražošanas dēļ ir nepieciešami laba instrumenta siltuma izkliedes nosacījumi. Tādēļ būtu jāizvēlas mazāks muguras leņķis. Precīzas izciršanas laikā ir nepieciešams, lai izciršanas mala būtu strauja, mazinātu frikciju starp muguras izciršanas virsmu un mašīnas virsmu un minimizētu elastīgu deformāciju. Tādēļ jāizvēlas lielāks muguras leņķis.

Spirāla leņķis: Lai nodrošinātu vienmērīgu milināciju un mazinātu milinācijas spēku, spirālais leņķis jāizvēlas pēc iespējas lielākā mērā.

Svins leņķis: Svina leņķi atbilstoši samazinot, var efektīvi uzlabot siltuma izkliedes apstākļus un samazināt vidējo temperatūru pārstrādes zonā.

Nr. 9313; Uzlabot instrumentu struktūru

Samazināt miljonu izciršanas zobu skaitu un palielināt čipu telpu. Ņemot vērā alumīnija sakausējuma materiālu augsto plasticitāti un ievērojamu samazināšanas deformāciju pārstrādes laikā, ir nepieciešama lielāka čipu telpa. Tādēļ ir vēlams būt lielāks čipu groovēšanas apakšrādiuss un mazāks miljonu izciršanas zobu skaits. Piemēram, miljonu izcirtņi, kuru diametrs ir mazāks par 20 mm, izmanto divas zobas; Būtu labāk izmantot trīs zobas mazinātājiem ar 30–60mm diametru, lai izvairītos no tā, ka tiek deformētas tinās alumīnija sakausējuma daļas, ko izraisa čipu bloķēšana.

Precīzībai, kas saasinās zobas: zobu izciršanas malas apgrūtinošai vērtībai jābūt mazākai par Ra=0,4um. Pirms jauna naža lietošanas tas ir viegli jāsakrata ar smalku eļļu priekšā un aiz zobām, lai izskaustu jebkādus apdegumus un nelielas serācijas, kas atstātas akratēšanas laikā. Tādējādi ne tikai siltuma samazināšanu, bet arī deformācijas samazināšanu ir salīdzinoši neliela.

Rīkotāju apģērbu standartu stingra kontrole: pēc instrumentu apģērbu virsmas neapšaubāmības vērtība palielinās, samazināšanas temperatūra palielinās un attiecīgi palielinās darba gabala deformācija. Tādēļ papildus izvēles instrumentu materiāliem ar labu pārklājumu rezistenci instrumenta pārklājumam standarts nedrīkst pārsniegt 0,2 mm, pretējā gadījumā ir viegli ražot čipu noguldījumus. Izgriežot, darba gabala temperatūra parasti nedrīkst pārsniegt 100 °C, lai novērstu deformāciju.

* 9314; uzlabot darba gabalu klampināšanas metodi

Sašķeltiem alumīnija sakausējuma darbgabaliem ar sliktu stingrību var izmantot šādas klampēšanas metodes, lai samazinātu deformāciju:

Ja trīs žokļa pašcentrējošas čoklas vai pavasara čoklas izmanto, lai radiāli saspiestu, kad pēc apstrādes atbrīvotu, darbgabals neizbēgami deform ēs. Šajā brīdī jāizmanto aksiālā galīgā seja saspiešanas metode ar labu stingrību. Izmantojot sastāvdaļas iekšējo caurumu novietošanai, izveidojiet pavedienu caur plāksnīti un ievietojiet to komponenta iekšējā caurumā. Izmantojiet pārklājuma plāksnīti, lai stingri nospiedītu galējo seju un pēc tam atpakaļ nostiprinātu to ar riekstiem. Pārstrādājot ārējo apgriezienu, var izvairīties no deformācijas klampšanas, tādējādi sasniedzot apmierinošu iekārtu precizitāti.

Pārstrādājot tinās plāksnītes darbgabalus, vislabāk ir izmantot vakuuma sūkšanas cups, lai iegūtu vienmērīgi sadalītu klampšanas spēku, un pēc tam izmantot mazākas izciršanas summas procesam, kas var efektīvi novērst darbgabalu deformāciju.

Turklāt var izmantot arī aizpildes metodi. Lai palielinātu procesa stingrību ar tintiem darbgabaliem, plašsaziņas līdzekļus var aizpildīt darbgabalā, lai samazinātu deformāciju klampināšanas un samazināšanas procesos. Piemēram, injicējot urīnvielu, kas satur 3% - 6% kālija nitrātu darbgabalā, un pēc apstrādes darbgabalā ūdenī vai alkoholā ievadīšanas var izšķīdināt un izplūdīt pildīšanas materiālu.

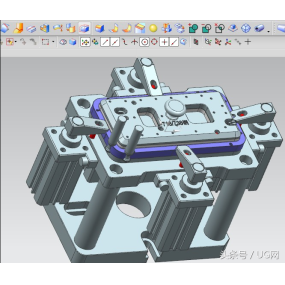

Nr. 9315; Reasonably arrange the process

Ātrās ātruma samazināšanas laikā lielas mašīnu kvotas un pārtraukšanas pārtraukšanas dēļ vibrācija bieži notiek miljonu procesā, kas ietekmē mašīnu precizitāti un virsmas smagumu. Tāpēc CNC ātrgaitas samazināšanas procesu parasti var sadalīt šādā veidā: Cietās mašīnas, pusprecizitātes mašīnas, stūru tīrīšana, precizitātes mašīnas un citi procesi. Daļām ar augstām precizitātes prasībām dažkārt pirms precizitātes iekārtām ir nepieciešama sekundāra pusprecizitātes iekārta. Pēc apgrūtinātas mašīnas daļas dabiski var atdzesēt, novēršot apgrūtinātas mašīnas radīto iekšējo stresu un samazināt deformāciju. Pārējiem pabalstiem pēc neapstrādātas mašīnas jābūt lielākiem par deformāciju, parasti 1–2 mm. Precīzas iekārtas laikā daļu virsmai jāuztur vienota iekārtu kvota, parasti no 0,2 līdz 0,5 mm, lai saglabātu izciršanas instrumentus stabilā stāvoklī mašīnas procesa laikā. Tas var ievērojami samazināt izciršanas deformāciju, iegūt labu virsmas iekārtu kvalitāti un nodrošin āt produktu precizitāti.

3,Darbības prasmes

Papildus iepriekš minētajiem iemesliem ekspluatācijas metode ir ļoti svarīga arī alumīnija sakausējuma daļu deformācijai pārstrādes laikā.

(1) Daļām ar lielu mehānismu atļauju, lai nodrošin ātu labākus siltuma izkliedes apstākļus un izvairītos no siltuma koncentrācijas mehānisma procesa laikā, ir jāpieņem simetriskā mehānisma sistēma. Ja ir 90 mm biezums loksnes materiāls, kas jāapstrādā līdz 60 mm, nekavējoties slīp otru pusi pēc miljoniem vienā pusē un apstrādā to līdz galīgajam izmēram vienā pusē, vienmērīgums sasniedz 5 mm; Ja tiek izmantota atkārtota simetriskā mašīna, katra puse ir aprīkota divas reizes līdz galīgajam lielumam, nodrošinot 0,3mm līdzsvaru.

(2) Samazināt samazināšanas spēku un siltuma samazināšanu, mainot izciršanas parametrus. No trim parametru samazināšanas elementiem muguras samazināšanas apjomam ir būtiska ietekme uz samazināšanas spēku. Ja mašīnas pabalsts ir pārāk liels un vienas pases izciršanas spēks ir pārāk augsts, tas ne tikai izraisīs daļu deformāciju, bet arī ietekmēs mašīnas rīka mugurkaula stingrību un samazinās instrumenta ilgumu. Ja samazinās muguras samazinājuma apjomu, tas ievērojami samazinās ražošanas efektivitāti. Tomēr CNC mašīnās ātrgaitas milinācijas var pārvarēt šo problēmu. Samazinot muguras samazināšanas apjomu un attiecīgi palielinot barības ātrumu un mašīnas ātrumu, samazināšanas spēku var samazināt, nodrošinot mehānismu efektivitāti.

(3) Ja loksnes metāla daļās ir vairākas kavitātes, pārstrādes laikā nav ieteicams izmantot vienas kavitātes sekvenču pārstrādes metodi uz kavitāti, jo tas var viegli izraisīt nevienlīdzīgu spēka izplatīšanu un daļu deformāciju. Pieņemot slāņu daudzkārtēju pārstrādi, katru slāņu apstrādā vienlaikus ar visām kavējumiem, cik vien iespējams, un pēc tam nākamo slāņu apstrādā, lai vienmērīgi izplatītu spēku uz daļām un samazinātu deformāciju.

(4) Tīši apvalkotie darbgabali tiek deformēti mehānismu laikā sakarā ar klampēšanu, kas ir grūti izvairīties no pat precīzas iekārtas laikā. Lai mazinātu darba gabala deformāciju, klampināšanas gabalu var atbrīvot nedaudz pirms precīzās mašīnas sasniegt galīgo lielumu, ļaujot darbgabalu brīvi atgriezties savā sākotnējā stāvoklī. Tad to var nedaudz saspiest, kamēr tas var stingri turēt darbgabalu (pilnīgi ar roku sajūtu), kas var sasniegt vēlamo mašīnu efektu. Īsumā, klampināšanas spēka piemērošanas punkts ir vislabākais uz atbalsta virsmas, un klampināšanas spēks ir jāpiemēro darba gabala labas stingrības virzienā.

(5) Uzmanīgi jāapsver arī izciršanas kārtība. Apgrūtā mašīna uzsver mehānismu efektivitātes uzlabošanu un samazināšanas ātrumu vienreizējai vienībai, parasti izmantojot reverso milināciju. Izgriežot pārpalikuma materiālu tukšās virsmas ātrāk un īsākā laikā, veidojot ģeometrisko kontūru, kas nepieciešama precīzai mašīnai. Precīzijas mašīnas uzsver augstu precizitāti un augstu kvalitāti, un ir ieteicams izmantot sekvenču miljonus. Tā kā zobu saīsināšanas biezums pakāpeniski samazinās no maksimālā līdz nullei miljonu laikā, darba ciešanas pakāpe ir ievērojami samazināta, kā arī daļu deformācijas pakāpe ir samazināta.

(6) Pārstrādājot daļu ar kavitātēm, mēģiniet neveikt, lai miljonu grieztājs tieši šķērso daļu, piemēram, braukšanas bitu, kas var izraisīt nepietiekamu mikroorganismu grieztājam, sliktu mikroorganismu izvadīšanu, pārkaršanu, paplašin āšanu, instrumentu pārtraukšanu un citas nevēlamas parādības. Pirmkārt, izmantojiet braukšanas daļu ar vienu un to pašu izmēru vai vienu izmēru, kas lielāks par miling grieztāju, lai nožāvētu caurumu, un pēc tam izmantojiet miling grieztāju. Alternatīvi, spirāla izciršanas programmu var ražot, izmantojot CAM programmatūru.

4,Darba gabala virsma kļūst melna

Alumīna oksidācijas apstrāde un alumīnija sakausējuma kaste parasti tiek darīta, izmantojot metāla moltus. Metāla alumīnija un alumīnija sakausējumi ir laba šķidruma un plasticitāte, bet tie ir pakļauti melnām lietošanas laikā šādu iemeslu dēļ:

(1) Nesaprātīgs procesa projekts. Nelabvēlīga alumīnija sakausējuma liešanas daļu tīrīšana vai spiediena pārbaude rada apstākļus gliemešanai un melnām, paātrinot gliemenes veidošanos.

(2) alumīnija sakausējuma iekšējie faktori. Daudzi alumīnija sakausējuma nomierināšanas ražotāji neveic tīrīšanas apstrādi pēc mirstīšanas un mašīnāšanas procesiem vai vienkārši izskalo ar ūdeni, kas nevar panākt rūpīgu tīrīšanu. Ir atlikušās korozīvas vielas, piemēram, atbrīvošanas līdzekļi, šķidrumu samazināšana, saponifikācijas risinājumi un citi kāpņi uz mirstīšanas alumīnija virsmas, kas paātrina gliemšanas augšanas ātrumu un melnās alumīnija sakausējuma mirstīšanas daļu.

(3) Nepietiekama noliktavas pārvaldība. Uzglabājot alumīnija sakausējuma nomierināšanas daļu dažādos līmeņos noliktavā, at šķirīga līmeņa pieauguma pakāpe ir atšķirīga.

(4) alumīnija sakausējuma ārējie vides faktori. Alumīns ir reaktīvs metāls, kas ir ļoti pakļauts oksidācijai, melnām vai gliemenēm noteiktos temperatūras un mitruma apstākļos, ko nosaka ar paša alumīnija īpašībām.

(5) Uzlabota tīrīšanas līdzekļu atlase. Izvēlētajam tīrīšanas līdzeklim ir spēcīga korozija, izraisot koroziju un oksidāciju mirstīgajā alumīnijā.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque