Колку знаете за технологијата за индустриски дизајн? Технологијата за метално печатење и ладно печатење генерално се користи за процесирање метални листови во плошки конкави облики или криви профили. Има карактеристики на брза процесирање и висока прецизност. Може да се користи за производство на различни дневни производи, од тела на автомобили до метални палети.

Високи процесорски трошоци, високи трошоци за формулација и ниски до средни единствени трошоци

Типични апликации: Автомотив, потрошувачки производи, мебел

Применливост

Процес на квалитет

Сврзани процеси: длабоко цртање, метално вртење, формирање на кругот

Процесиран циклус · Кратки циклус (1 секунда до 1 минута)

Процес Вклучување: Металното печатење е метал процес на процес кој се базира на пластичната деформирање на метал. Користи форми и опрема за печатење за аплицирање притисок на металот на листата, предизвикувајќи пластична деформирање или одделување на металот на листата, со што се добиваат делови (печатени делови) со одредени облики, голем Технологијата за печатење игра важна улога во процесот на производство на автомобилски тела.

Металното печатење може да се користи за процесирање на плошки конкави метални облики, а барањата за процесирање на моделите се релативно високи, а овој процес е соодветен само за голема производство. Овој процес има висока прецизност во процесот и нема значителна промена во течноста на материјалот. Кога односот помеѓу длабочината и дијаметрот се намалува, процесот на машинерирање е многу сличен на длабокот цртеж, и ниту еден од овие процеси на машинерирање значително ја намалува дебелината на материјалот.

Масовното производство на делови бара целосна употреба на многуте процеси на формирање и сечење базирани на прогресивни алатки. Серија форми се суштински за брзо процесирање. Во процесот на машинирање делови, понекогаш е потребна втора операција на претходно формирани делови. Некои делови може да бараат 5 или повеќе операции, што го одразува бројот на вклучени процеси. Овој процес може да процесира метални листови во цилиндрични, конични и хемисфериски облики. Честата комбинација на печатење и притискање во процесот обезбедува широк опсег на избори за целиот дизајн, како што е кога машинирањето на краевите на плингот, асиметричните центри и обликите со перфорации, јасните карактеристики на овој процес се очигледни.

Технички опис

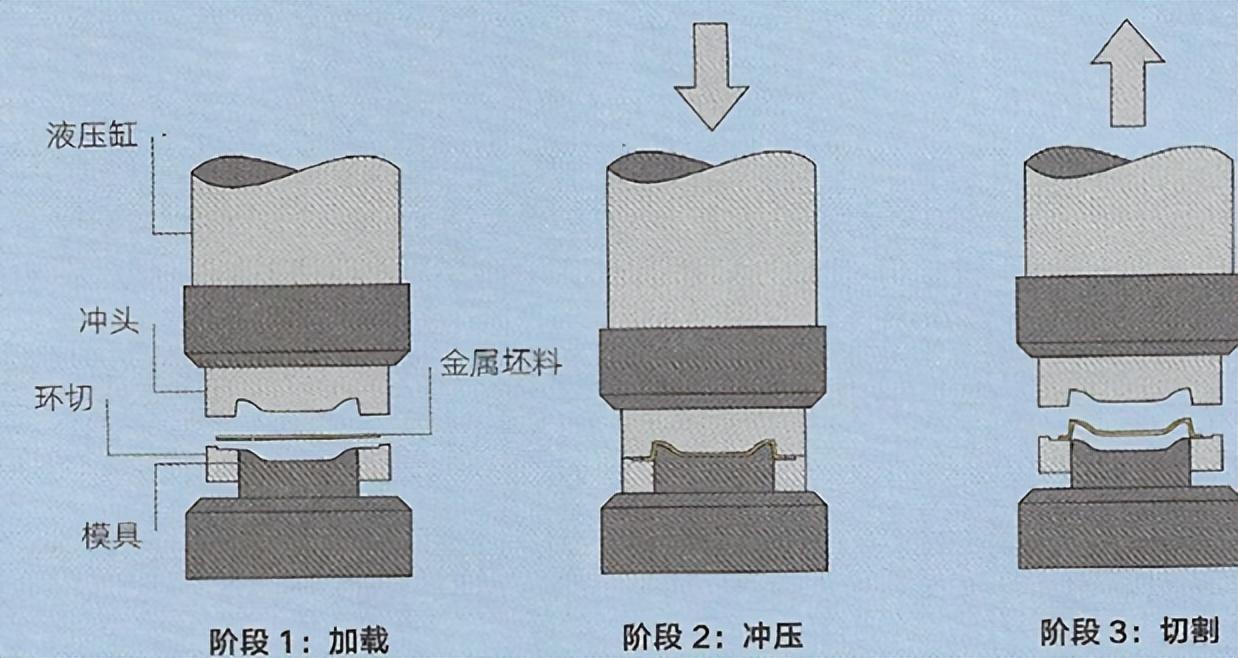

Специфичниот процес на метално печатење на печатот за удар е пренесување на енергија на удар преку хидрауличен цилиндер или механички уред (како што е печатот за камера). Генерално, хидрауличките цилиндри се избрани бидејќи нивниот притисок е еднакво дистрибуиран низ целиот циклус на печатење, а оние кои користат механички уреди, исто така, имаат место во индустријата за процес на метали.

Пушките и формите се специјализирани и генерално извршуваат само една операција на формирање или удирање. Во операција металните билети обично се вчитани на работната банка. Потоа притисни го ударот и заврши го процесот на формирање на делот со еден удар.

Откако се заврши формирањето, стриптизерот се движи нагоре и го извадува делот, во кој момент делот е отстранет. Понекогаш формирањето на делови е континуиран процес, и по процесот, исто така, поминува низ процес на печатење. Ова е често познато како континуиран процес на формирање.

Според овие услови за процесирање, процесираните метални делови се префрлени во следната фаза на процесирање. Овој процес може да се изврши рачно или преку трансферентни траги. Повеќето системи се автоматизирани и одржуваат високи процесорски брзини. Следниот чекор може да вклучи обработување на притисок, печатење, заштитување или друго секундарно обработување.

Типичната апликација на процесот на печатење е многу широка. Големиот поголем дел од техниките на голема процесија на метал во автомобилската индустрија се печатење или екструсија, вклучувајќи тело, објект на вратите и крај.

Овој процес се користи за обработување на телата на металните камери, мобилните телефони, телевизиските касети, домашните апарати и МП3 играчи. Опасност за кујна и канцеларија, алатки и ножеви исто така го користат овој процес. Изворната форма и внатрешната структура на деловите може да се процесираат со користење на овој процес.

Мала партија производство на делови со користење на поврзани процеси се постигнува преку процес на процес на метал на плочи, металско вртење или формирање на свртување. Овие процеси можат да произведуваат облики слични на металното печатење, но бараат високи работни вештини.

Иако процесите на печатење и длабоко цртање се слични, сé уште постојат значителни разлики. Кога длабочината на делот е поголема од 1/2 од дијаметрот, делот мора да се продолжи и дебелината на ѕидот да се намали. Ова бара постепена и бавна операција за да се избегне прекумерно ширење и растурање на материјалот.

Суперпластичното формирање може да произведува поголеми и подлабоки делови користејќи едноставни операции. Сепак, овој процес е ограничен на алуминиум, магнезиум и титаниум бидејќи бара материјалот да има суперпластичност.

Металниот профил формиран од процесорскиот квалитет ја комбинира дуктилноста и силата на металниот материјал на деловите, зголемувајќи ја цврстата и светлината.

Ако барањата за површински ефект не се особено строги, деловите треба само малку да се деформираат по деформирањето. Песок се користи за намалување на грубоста на површината. Деловите, исто така, можат да бидат понатаму процесирани преку покривање со прашок, слика со спреј или електроплатација.

Можностите за дизајн се однесуваат на методите за брзо и прецизно производство на плошки конкави облики користејќи метал на плочи. Оваа техника може да се користи за кругови, квадрати и полигони.

Тенките ѕидни делови може да се зајакнат со додавање ребра, што исто така може да ги намали тежината и трошоците за обработување. Изборот на соодветни форми може да ги процесира профилите со композитни криви и комплексни површини. Сличен процес за завршување на оваа задача е процесот на производство на метали на плочи, но бара работници со високи технички вештини. Меки форми можат да се применат на процесорот на метали на плочи и металското печатење. Една страна од оваа форма е направена од цврста гума, која може да притисне доволно за да формира метално празно на ударот.

Размислувања за дизајн: Процесот на печатење се спроведува на вертикална оска. Затоа, конковниот агол се формира во второто печатење. Вторното печатење вклучува деформирање на притисокот, продолжување на сечењето и заштита.

Првата операција за печатење може само да го намали дијаметрот на дефектниот материјал за 30 отсто. Континуираната операција може да го намали дијаметрот за 20 отсто. Ова значи дека обработувањето на некои делови бара одреден број континуиран печат.

Во технологијата за длабоко цртање, процесот честопати е ограничен од машинскиот капацитет на машината. Големина на креветот на машината ја одредува големината на билетот и ударот ја одредува должината на протегањето. Циклот на процес се одредува од ударот и комплексноста на деловите.

Глубината на печатен бесплатен челик се движи од 0,4 до 2 mm, и можно е да се процесира до 6 mm дебели плочи, но таа е влијана на формата.

Многу метални листови можат да бидат процесирани преку овој процес, како што се јаглеродниот челик, невидливиот челик, алуминиум, магнезиум, чаша, мед, мед и цинг.

Цената на производството е релативно висока поради потребата за високи метални модели за време на производството. Половично цврсти гуми имаат пониски трошоци, но сепак бараат еднострани метални алатки и се соодветни само за мало производство.

Циклот на процес е многу краток, а 1 до 100 делови може да се процесираат во рок од 1 минута. Замената и поставувањето на форми бара одредено време.

Цената на работната сила е релативно ниска поради високиот степен на автоматизација. Полската полиција значително ќе ги зголеми трошоците на работната сила.

Сите отпадни материјали можат да се рециклираат поради влијанието на животната средина. Технологијата за метално печатење може да се користи за производство на трајни предмети.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque