главни точки

1) Отворањето на дупката на нижната нижна дупка на работниот дел треба да биде зафркнато, а двата краја на нижната нижна дупка треба да се зафркнат.

2) Позицијата на капацитетот на работниот дел треба да биде точна, а централната линија на врзаната дупка треба да биде ставена во хоризонтална или вертикална позиција што е можно повеќе, што ќе овозможи лесно да се утврди дали оската на капацитетот е перпендикуларна на рамката на работниот дел за време на капацитетот.

3) На почетокот на притисокот, обидете се да го израмнете притисокот што е можно повеќе, потоа притиснете го притисокот на притисокот и ротирајте го клучот. Кога ќе се сечат во 3-4 низи, позицијата на капчето треба да биде точна и без грешки. Во иднина, треба да се сврти само вртечката рака, а повеќе притисок не треба да се примени на стапката, инаку формата на жицата ќе биде оштетена.

4) За секој 1/2-1 сврток на клучот, треба да се сврти околу 1/2 сврток за да биде полесно да се отпуштат скршените чипови и да се намали феноменот на крајот на врвот што е заглавен од клучот поради клучењето на чипот.

5) Кога ќе се соочи со дупка од скривот која не може да се пенетрира, стапката често треба да се повлече за да се отстранат чиповите од дупката.

6) Кога ќе се нападнат круговите од пластични материјали, треба да се додаде ладилник за лубрикација. За челик материјал, моторското масло или висока концентрација емулзии се генерално користат, а зеленчук масло или молибденски дисулфид може да се користат за повисоки барања. За невремен челик може да се користи 30 # масло од моторот или сулфуризирано масло.

7) Кога ќе го замените последниот удар за време на процесот на удар, неопходно е рачно да го внесете во веќе удираната низа додека веќе не може да биде удрена, а потоа да го искористите клучот за да го свртите. Кога ќе излезе по последниот конски напад, исто така е неопходно да се избегне брза ротација на раката со вртење, и најдобро е рачно да се ротира надвор за да се осигури дека квалитетот на веќе изворната низа не е влијаен.

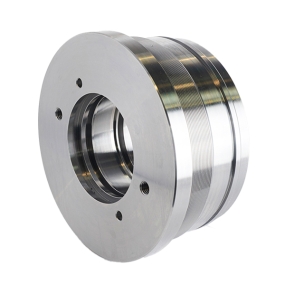

8) За време на машинското притиснување, дупката на притисокот и заштитата треба да ја задржи коксијалноста.

9) За време на машинскиот притисок, делот од калибрацијата на притисокот не може да биде целосно истакнат, инаку ќе произведува збунети заби кога ќе се сврти и ќе излезе од притисокот.

10) Брзината на исечување за време на машинскиот напад е генерално 6-15 метри на минута за челик материјал; Заклучениот и темперираниот челик или потешкиот челик е 5-10 метри на минута; Несожарниот челик е 2-7 метри на минута; Железото е 8-10 метри на минута. Кога се користи истиот материјал, помалиот дијаметар на стап се смета за повисока вредност, а поголем дијаметар на стап се смета за пониска вредност.

Стигнување

Исто така познат како „синхронизирано притискање на податоци“. Стириот циклус на привлекување ја синхронизира ротацијата на кругот со feed за да се одговара на специфичните барања за кругот на жици. Поради синхроничното внесување во дупката, теоретски, не е возможно да се користи интегрален клеп со било каква тензиска компресија.

Сепак, проблемот во вистинското производство е дека машинската алатка не може точно да се совпаѓа со специфичниот ток на користењето на капчето. Секогаш постои мала разлика помеѓу жиците процесирани од машинската алатка и вистинската точка на врвот. Ако се користи интегрален клеп, оваа разлика има одлучно влијание врз животната трајност на клепот и квалитетот на жицата, бидејќи дополнителни асиски сили се применуваат на клепот.

Ако се употреби тензиска компресија на пливачката капка, животот на капката и квалитетот на капката ќе бидат значително подобрени бидејќи овие дополнителни асиски сили на капката ќе бидат елиминирани. Проблемот со традиционалните тензиски клепчиња е дека тие можат да предизвикаат значителни промени во длабочината на клепчињата. Како што стапката станува цврста, притисокот потребен за почетокот на стапката во дупката се зголемува, а ударот на компресија што се користи во возачот на стапката е поголем пред стапката да почне да се сече. Резултатот е ниска длабочина на притисок.

Една од главните предности на цврсто чукање е тоа што овозможува прецизна контрола на длабочината во машинирањето на слепите дупки. За да се процесираат работни делови прецизно и константно, е потребно да се користат клепчиња со доволно компензација за да се постигне повисок живот на клепчињата без да се предизвикаат промени во длабоката контрола.

Професионалните лубриканти се, исто така, потребни за процесирање на притисок, што може ефикасно да го намали триењето помеѓу работниот дел и жичниот дел, да се намали облекувањето, да има силен и цврст нафтен филм, да се спречи гребање на површината и гребење на работниот дел и ефикасно да се Истовремено го спречуваме зголемувањето на температурата, го намалуваме појавувањето на сензирање и џампување, го продолжуваме работниот живот на формите, заштитуваме алатки, го спречуваме производството на црн кал, а не корумпираат дела; Ефектот на ладење е неверојатен.

Важно е да се избере соодветен лубрикант за качување. Во ситуации кога чистењето не е потребно, треба да се користат самочистечки лубриканти за качување. За тешки машински делови, треба да се користи чисто масло за качување базирано на нафта.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque