Numerical control lathe е висока прецизност и висока ефикасност автоматизирана машинска алатка. Користењето на numerical control lathe може да ја подобри процесорската ефикасност и да создаде повеќе вредност. Почнувањето на numerical control lathe овозможи на претпријатијата да се ослободат од застарената процесорска технологија. Процесорската технологија на numerical control lathe е слична на онаа на обичната lathe. Сепак, со оглед на тоа што numerical control lathe е едновременско

Разумно изберете параметри за сечење

За ефикасно сечење на металите, материјалот што се машинира, алатките за сечење и условите за сечење се трите главни елементи. Овие го одредуваат времето на процесорот, животот на алатките и квалитетот на процесорот. Економски ефикасен метод на обработување мора да биде разумен избор за услови за сечење.

Трите елементи на условите за сечење: брзината на сечењето, брзината на храната и длабочината на сечењето директно предизвикуваат штета на алатките. Со зголемувањето на брзината на исечувањето, температурата на напредниот крај ќе се зголеми, резултирајќи со механичко, хемиско и термално носење. Зголемувањето на брзината на намалување за 20 отсто ќе го намали животот на алатките за половина.

Односот помеѓу условите за храна и носењето алатки се случува во многу мал период. Но, со голема брзина на храна, температурата на исечувањето се зголемува, и постои значителна облека подоцна. Има помалку влијание врз алатката за сечење од брзината за сечење. Иако влијанието на сечењето на длабочината на алатките за сечење не е толку значајно како и брзината на сечењето и брзината на храната, во сечењето на микро длабочината, материјалот што се сече произведува тврден слој, кој исто така влијае на животната трајност на алатката.

Корисниците мора да ја изберат брзината на исечување врз основа на процесот на материјалот, цврста, состојбата на исечување, типот на материјал, стапката на храна, длабочината на исечување итн.

Изборот на најсоодветните услови за обработување се базира на овие фактори. Регуларно и стабилно носење и солзи за да се постигне животниот период е идеалната состојба.

Сепак, во практичните операции, изборот на животот на алатките е поврзан со носењето алатки, промените во машинираните димензии, квалитетот на површината, врева на сечење, машинирана топлина и други фактори. Кога се одредуваат условите за процес, неопходно е да се спроведуваат истражувања врз основа на вистинската ситуација. За тешки машински материјали како што се невремениот челик и температурни легации, ладилници или ножеви со добра строгост може да се користат.

Како да се одредат трите елементи на преработка

Како правилно да се изберат овие три елементи е главна содржина на курсот за принципите на сечење на металите, а основните принципи за избор на овие три елементи се:

amount in units (real)

За да се изберат револуциите во врвот за минута, најпрво е потребно да се знае колку брзина на прстената линија В треба да се земе. Изборот на В зависи од материјалот за алатки, материјалот за дела, условите за процес итн.

Материјал за алатки:

Цврста легација, В може да постигне висока вредност, генерално над 100 метри на минута, а техничките параметри обично се обезбедуваат кога се купуваат сечиња:

Колку брзини на линија може да се изберат кога се обработуваат кои материјали. Висока брзина челик: В може да се добие само на релативно ниско ниво, генерално не надминувајќи 70 метри на минута, и во повеќето случаи под 20-30 метри на минута.

Работен материјал:

Висока цврста, ниска В вредност; Железо, со ниска В вредност, може да се користи за сечење алатки направени од цврста легација со брзина од 70 до 80 метри на минута; Ниското јаглеродно челик може да има В вредност од повеќе од 100 метри на минута, додека нежелезничките метали може да имаат повисока В вредност (100-200 метри на минута). Заврзаниот челик и нечистиот челик треба да имаат пониска В вредност.

Услови за процес:

Тешко машинирање, земете пониска В вредност; Прецизно машинирање, со повисока В вредност. Стигидниот систем на машински алатки, работни дела и алатки за сечење е сиромашен, а V се смета за ниско. Ако програмата ЦНК ја користи С како брзина на вртење за минута, тогаш С (брзина на вртење за минута) треба да се пресмета врз основа на дијаметрот на работниот дел и брзината на вртење на линијата В, каде што С=V (брзина на вртење) * 1000/(3.1416 * дијаметар на работниот дел). Ако програмата ЦНК користи константна брзина на вртење, С може директн

\ 652882\ 65289Feed rate (feed rate)

F главно зависи од барањата за грубост на површината на процесот на работниот дел. Кога се машинира прецизноста, потребите од површината се високи и количината на исечување треба да биде мала: 0,06~0,12 mm/вртење по револуција. Кога е тешко машинирање, може да биде поголемо. Главно зависи од силата на алатката, која генерално може да биде над 0, 3. Кога главниот агол на ракета на алатката е голем, силата на алатката е лоша и брзината на храна не може да биде премногу голема. Покрај тоа, треба да се разгледа и моќта на машинската алатка и цврстата на работниот дел и алатката за сечење. Програмата CNC користи две единици на брзина на храна: mm/мин и mm/вртење за секоја револуција. Единиците кои се користат горе се mm/вртење за секоја револуција. Ако се користи mm/мин, формулата може да се користи за да се претвори: брзина на храна за минута=вртење за секоја револуција * вртење за вртење за минута

Длабочина на сечење (длабочина на сечење)

Кога се работи за прецизно машинерирање, генерално се советува да се земе радиус од 0,5 или помалку. За време на грубото машинерирање, тој е одреден врз основа на состојбата на работниот дел, алатката и машинската алатка. Генерално, мали заклучоци (со максимален машински дијаметар од 400 mm или помалку) се користат за претворање 45 # челик во нормализирана состојба, а длабочината на радијалната алатка за сечење е генерално Покрај тоа, треба да се истакне дека ако брзината на вртењето на вртењето на вртењето усвои обична регулатива на брзината на променливата фреквенција, кога брзината на вртењето е многу ниска за минута (под 100-200 револуции за минута), моторската излезна сила значително ќе се намали, а длабочината на исечувањето и брзината на храната може да се

Разумен избор на алатки за сечење

Кога ќе се сврти грубо, неопходно е да се изберат алатки за сечење со висока сила и добра трајност за да се исполнат барањата за големо сечење на грбот и голема брзина на храна за време на грубо свртување.

Кога се работи за прецизно машинерирање, е неопходно да се изберат алатки со висока прецизност и добра трајност за да се осигури потребната прецизност на машинерирање.

За да се намали времето на промена на алатките и да се олесни алијансирањето на алатките, машинските ножеви и машинските ножеви треба да се користат колку што е можно повеќе.

Разумно избирај поставувања

1. Пробајте да употребите универзални фиксери за приклучување на работни дела и да избегнете користење специјализирани фиксери;

2. Израмни ги референтните значки за позиционирање на деловите за да се намалат грешките во позиционирањето.

Одреди ја процесорската рута

Машинерската рута се однесува на траекторијата на движењето и насоката на алатката во однос на делот за време на процесот на машинерирање на ЦНК.

1. Би требало да биде во можност да се обезбеди прецизноста на машинацијата и барањата за грубост на површината;

2. Процесорската рута треба да се скрати што е можно повеќе за да се намали времето на работење на алатките.

Односот помеѓу процесорската рута и машинската дозвола

Во моментов, во отсуството на широка употреба на затвореници на ЦНЦ, прекумерна дозвола за празните, особено дозволата што содржи фалсификувани или фрлени цврсти слоеви на кожа, генерално треба да се организира за обработување на обични затвореници. Ако е неопходно да се користи лакет на ЦНК за машинерирање, вниманието треба да се посвети на флексибилниот аранжман на програмата.

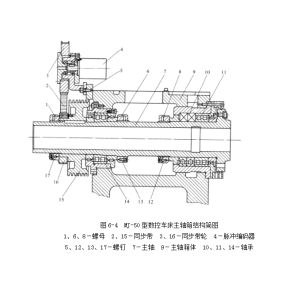

Клучни точки за инсталација на фиксирање

Во моментов, поврзаноста помеѓу хидрауличкиот фрлач и хидрауличкиот цилиндер се постигнува со стапка за повлекување. Клучните точки на хидрауличкото фрлање се: прво, користете рачка за отстранување на оревицата на хидрауличкиот цилиндер, отстранете ја цевката за повлекување и извадете ја од задниот крај на стапката. Потоа, користете рачка за отстранување на креветот за поправка на фрлач за отстранување на стапката

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque