Велат дека моделите се мајка на индустријата, но што точно е континуиран модел за печатење?

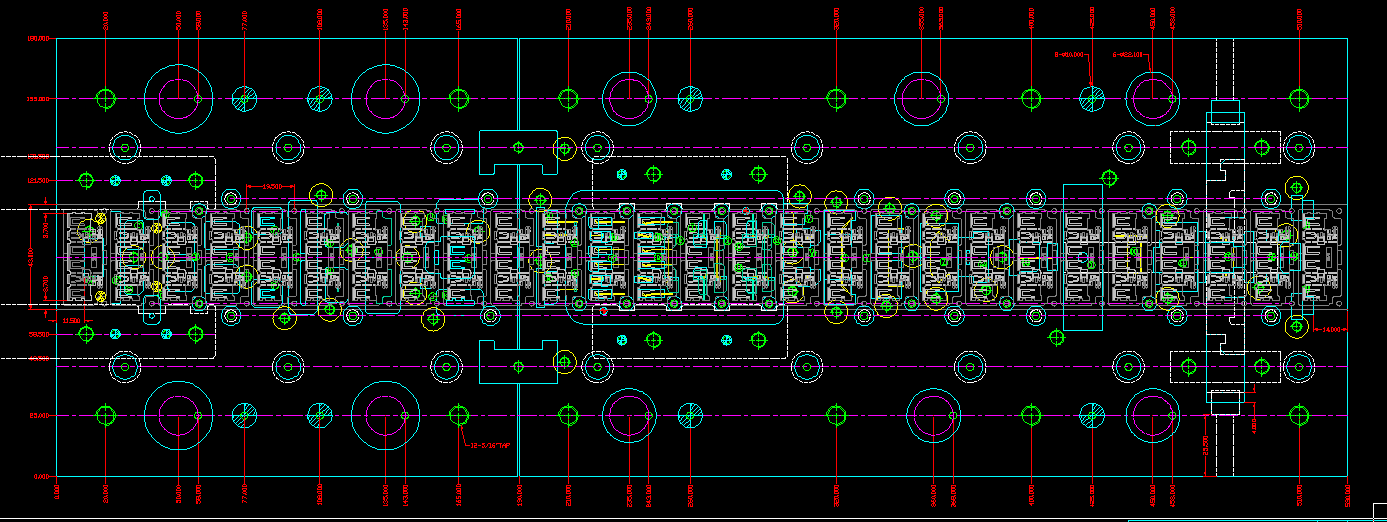

Генерално, таканаречената континуирана смрт за печатење е процесната структура на комбинација на повеќе проекти во истиот смрт, врзување на материјалниот појас во смртта и печатење еден чекор по еден за создавање комплетна хардверска опрема.

Формирање на печатот: Помеѓу различните видови на печатот, континуираните печатоци се најсоодветни за масовно производство поради нивната висока производска ефикасност. Покрај тоа, континуираните печатоци имаат широк опсег на апликации и можат да се користат за различни хардверски делови.

Главните предности на континуираните форми за печатење се:

1. Производството со материјали со колички резултира со пониска употреба на материјалот и ја заштедува недостатокот од континуираното хранење.

2. Инженерството и структурниот дизајн се пофлексибилни.

3. Еден удар може да произведува повеќе ПКС, со брза производска брзина и висока ефикасност.

4. Истиот сет форми може да произведува повеќе производи истовремено.

5. Лесно е да се постигне автоматизирано производство, заштедувајќи многу луѓе и материјални ресурси.

Потврдувачки предмети за преглед на цртежите на готовиот производ пред дизајнот на формата и отворањето:

1. Раб и насока на тркалање, материјал на готовиот производ и дебелина.

2. Директивната насока на континуираниот стрип (внимавајте дали е потребно електроплатирање).

3. Анотациите мора да бидат јасни, а нелокалните јазици мора да бидат преведени и анотирани.

4. Дали димензиите и толеранциите на цртањето на готовиот производ се целосно означени.

5. Кој е методот на агол за погледот, и се димензиите индицирани во метрички или империски.

6. Дали позицијата на крајот влијае на функционалноста или составувањето на готовиот производ.

7. Дали двете страни на скриениот дел на коренот на завршениот производ се симетрични, асиметријата може да предизвика одбивање по скривањето и мора да се преговара со клиентот.

8. Try to obtain product usage functions and related content from customers as much as possible.

9. Кога димензиите или толеранциите се неразумни, недостасуваат или нејасни, клиентот мора да биде известен писмо и да се побара да обезбеди писмен одговор, кој треба целосно да се задржи за идна референција.

Претпазливости за отворање на поставувањата:

1. Поставувањето на големината треба да биде логично, на пример, дупката и висината на контактното покривање треба да бидат поставени со горни граници.

2. Понижната граница треба да се поставува за раздвоената големина на кривата форма и корената големина на склопениот внатрешен дијаметар.

3. Кога постои барање за CPK вредност, опсегот на толеранција мора да се множи кога CPK е 1, 33, и множи кога CPK е 1, 67

Подоцна.

4. Кога постојат потреби од електроплатација, треба да се разгледаат димензионалните промени пред и по електроплатацијата.

5. СУС (невидлив челик) O материјал е релативно мек, и ќе има тешка количина кога ќе се наведне над 80 степени

Внимание мора да се плати кога се развива околу 0,10-0,12.

6. Кога ќе се сврти и ќе се формира во форма на zigzag, ќе има голема сума, и вниманието мора да се обрати кога ќе се развие.

Процесот на дизајн на смртта со континуирано печатење:

1. Готови производи за отворање на поставувачките вредности и наведнување на поставувачките вредности.

2. Поставете ја насоката на бурите на готовиот производ и насоката на вртење.

3. Поставете го дијаграмот (три погледи).

Поставете го дијаграмот на инженерската структура.

5. Разговорен состанок за новата структура на инженерството на форми.

6. Разбирај делови и цртај.

7. Прочитање и цртање.

Поставување на празнини помеѓу различните материјали:

1. Разот на сечење од медро (C2680) е 4% (материјална дебелина 0,04=унилатерална големина на празнината).

2. Разот на исечувањето на фосфорската меда (C5191/C5210) е 5% (материјална дебелина 0,05=унилатерална големина на расечувањето).

3. Празнината на сечењето на западната бела табла (C7701/C7521) е 5% (материјална дебела 0,05=еднострана големина на празнината).

4. Разот на отцепувањето на СПЦЦ/СПЦЕ е 4% (материјална дебелина 0,04=еднострана големина на отцепувањето).

5. Празнината на отцепувањето од невидлив челик (СУС) е 4% (материјална дебелина 0,04=еднострана големина на отцепувањето).

6. Разот на исечувањето на алуминиумот е 2% (материјална дебелина 0,02=еднострана големина на расечувањето).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque