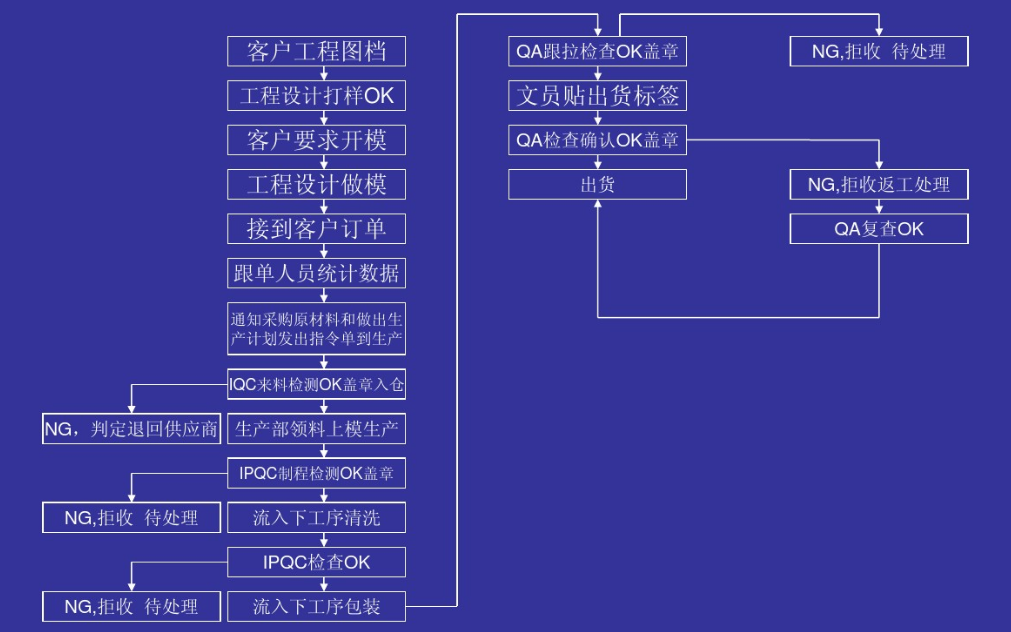

Како пример, нашиот процес на производство генерално се состои од 16 чекори, како што се покажува во следната фигура.

Нашиот главен фокус на работата е:

Планот за производство: Одделот за следење брзо ќе го потврди статусот на инвентаријата на суровите материјали, завршени производи итн. во фабриката по добивањето на наредбата; Дали се поставени техничките цртежи и листата на материјали; Дали материјалите можат да бидат навреме, навреме и на место на време; Организирај го производствениот план и подготви копија од производствените инструкции кои ќе бидат испратени во производствениот оддел.

Влегувачката инспекција: За да се осигури квалитетот на изворот, е неопходно да се земе примерок од околу 1 метар од секоја рола на сурови материјали за следната инспекција. Со визуелна инспекција и верификација на примерокот, материјалот се проверува за константност, а површината на материјалот се проверува за оксидирање, земја и други погрешни изгледи. Користете микрометар за да проверите дали дебелината и спецификациите на материјалот ги исполнуваат стандардите; Секоја рола е примерена и подложена на рефлајно солидање за тестирање на високиот отпор на температурата на материјалот (дали постојат некои деформирање, разлика во боите, оксидирање итн. на површината по спроведувањето на тестирање на висока температура)

3[UNK] Откако го доби формулот за инструкции за производство, производството произведува: материјалите се собираат во согласност со барањата на формулот за инструкции; Пренесете го материјалот во формата, свртете го и пресечете го преку неколку притисоци, предизвикувајќи го материјалот да се деформира во очекуваната дизајнска насока на формата, и формирајќи го работниот дел. Првата наредба за дел мора да биде проверена и судена според сите инспекциски предмети во книгата за инспекција, а првото примерок мора да биде потпишано и потврдено пред почетокот на производството. За време на процесот на производство е неопходно да се носат кревети за прсти кога ќе се запали машината и да се спроведуваат редовни самопроверки.

4[UNK] Мијачка вода: Барем два процеси на чистење. Извадете ја работата во областа за чистење и наполнете ја во контејнер со мрежи, а потоа ставете ја во ултразвукен бран и чистете ја со јаглерод и хидроген 10 минути за чистење на маките од површината на маслото на работниот дел. По отстранувањето, ставете го во секундарниот резервоар за чистење на јаглерод и исчистете го повторно пет минути за отстранување на сите остатоци од канализација на површината. Откако повторно го извадивте, ставете го работниот дел во резервоарот за чистење 3-5 минути и филтрирајте ги јаглеродниците. За време на процесот на чистење, редовно го замени чистечкиот агент секои 3 часа за да се осигури ефектот на чистење. Потоа ширете го работниот дел и ставете го на опремата за сушење на воздух околу 10 минути за да дозволите целосно да се суви воздухот. Потоа ставете го работниот дел во кутијата за трансфер.

Пакувањето: Носи ги прстите покриени низ целиот пакувачки процес и ги замени на време за да се избегне директен контакт помеѓу кожата и работниот дел, како и да се спречат знаци од прстите, земјата и лошата оксидирација. Работниците во областа на пакувањето се случајно проверуваат според инструкциите за инспекција и можат да бидат ставени во пакувањето само откако ќе бидат потврдени дека се точни и печатени. Стави го пакуваниот работен дел на масата за пакување и стави го во лентот на лентот во иста насока. Пред да го ставиш, самиот провери дали има очигледни недостатоци на површината на работниот дел. Откако ја потврди точноста, пакувачот ја стави ознаката на внатрешната кутија и ја затвори кутијата за испорака.

6[UNK] Потврдување пред испорака: Канцеларијата ќе ја стави етикетата за испорака и QA ќе потврди дали материјалниот код на етикетата за испорака е точен, дали се совпаѓа со вистинскиот производ и дали е точна количината. По потврдата, етикетата за испорака мора да биде печатена за потврда пред испораката да може да се направат. Ако постојат некакви анормалности, ќе се направат навремени одбивања и проблеми, и ќе се направат моди

Ема Технологија Ко., Ltd. е еден од водечките професионални производители на прецизни метални делови во Кина, формирани во 2006 година.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque