Editor akan mengatur banyak kaedah pengetahuan praktik dan berita panas untuk semua orang. Semua orang perlu memperhatikan lebih banyak dan kandungan yang lebih baik akan dihantar kepada and a

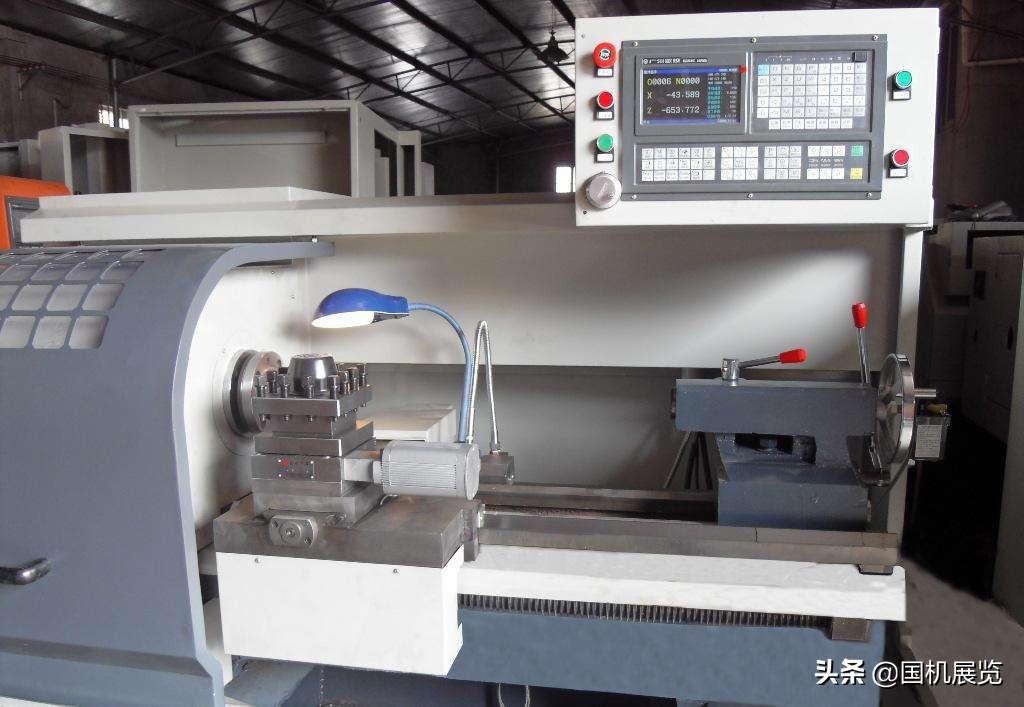

Pada kunci CNC, empat benang piawai boleh ditukar: metrik, inci, modulus, dan kawalan radial. Walaupun jenis benang yang ditukar, putaran dan alat kunci mesti menjaga hubungan gerakan yang ketat: iaitu, untuk setiap revolusi putaran (iaitu setiap revolusi bahagian kerja), alat mesti bergerak jarak pemimpin seragam bagi bahagian kerja. Melalui analisis benang biasa, kita bertujuan untuk meningkatkan pemahaman kita benang biasa untuk memprosesnya lebih baik.

1 Analisis dimensi bagi benang biasa

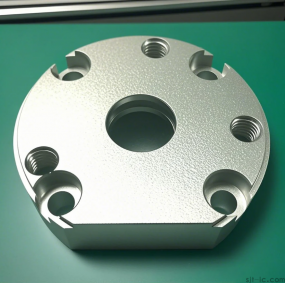

Lathe CNC memerlukan siri dimensi untuk memproses benang biasa, dan pengiraan dan analisis dimensi yang diperlukan untuk memproses benang biasa mengandungi dua aspek berikut:

1. Diameter bahagian kerja sebelum mesinan benang

Mengingat pengembangan profil benang semasa pemprosesan benang, diameter bahagian kerja sebelum pemprosesan benang adalah d/d-0.1p, yang bermakna diameter utama benang dikurangkan dengan 0.1 pitch. Secara umum, berdasarkan kapasitas deformasi kecil bahan, ia dianggap sebagai 0.1 hingga 0.5 lebih kecil daripada diameter utama benang.

2. Jumlah sumber mesin benang

Jumlah sumber benang boleh rujuk ke diameter bawah benang, iaitu kedudukan sumber terakhir bagi pemotong benang.

Diameter kecil benang ialah: diameter besar -2 kali tinggi gigi; Tinggi gigi=0.54p (p adalah pitch)

Jumlah sumber untuk mesinan benang patut dikurangi secara terus menerus, dan jumlah sumber khusus patut dipilih berdasarkan alat dan bahan kerja.

Pemasangan dan penyesuaian alat potong benang biasa

Jika pemasangan alat putaran terlalu tinggi atau terlalu rendah, apabila alat potong mencapai kedalaman tertentu, permukaan potong belakang alat putaran menekan pada potong kerja, meningkatkan segitian dan bahkan mengelilingi potong kerja, menyebabkan fenomena menggigit alat; Jika ia terlalu rendah, cip tidak mudah dibuang, dan kekuatan radial alat pembukaan adalah ke tengah bahagian kerja. Selain itu, ruang antara skru mengufuk dan kacang terlalu besar, menyebabkan kedalaman potongan secara automatik mendalam, dengan itu mengangkat bahagian kerja dan menyebabkan potongan. Pada titik ini, tinggi alat penukaran patut disesuaikan secara tepat masa untuk memastikan titiknya pada tinggi yang sama dengan paksi bahagian kerja (menggunakan titik stok belakang untuk menyesuaikan alat). Semasa pusingan ketepatan kasar dan setengah, kedudukan tip alat adalah kira-kira 1% lebih tinggi daripada pusat bahagian kerja (d mewakili diameter bahagian kerja yang sedang diproses).

Pekerjaan tidak boleh ditangkap dengan kuat, dan ketepatan pekerjaan sendiri tidak dapat menahan kekuatan potong semasa berputar, yang menyebabkan gangguan berlebihan dan mengubah tinggi tengah antara alat berputar dan pekerjaan (pekerjaan ditangkap), menyebabkan meningkat secara tiba-tiba dalam kedalaman potong dan menggigit alat. Pada masa ini, pekerjaan patut ditangkap dengan kuat, dan tip stok belakang boleh digunakan untuk meningkat ketepatan pekerjaan.

Kaedah penyesuaian alat bagi benang biasa termasuk kaedah pemotongan ujian dan alat penyesuaian automatik. Alat boleh digunakan secara langsung untuk pemotongan ujian, atau titik sifar bahagian kerja boleh ditetapkan dengan G50, dan titik sifar bahagian kerja boleh ditetapkan dengan pergerakan bahagian kerja untuk penyesuaian alat. Keperluan untuk penyesuaian alat dalam mesinan benang tidak terlalu tinggi, terutama tidak ada keterangan ketat pada penyesuaian alat dalam arah z, yang boleh ditentukan mengikut keperluan pemrograman mesin.

3[UNK] Pemrograman dan mesinan benang biasa

Dalam kunci CNC semasa, biasanya terdapat tiga kaedah pemprosesan untuk memotong benang: kaedah memotong lurus g32, kaedah memotong lurus g92, dan kaedah memotong lurus g76. Sebab kaedah memotong dan kaedah pemrograman berbeza, ralat mesinan juga berbeza. Kita perlu menganalisis dengan hati-hati operasi dan penggunaan, dan berusaha untuk memproses bahagian yang tepat.

1. Kaedah memotong lurus G32, disebabkan operasi bersamaan kedua-dua pinggir memotong, mempunyai kekuatan memotong yang tinggi dan sukar memotong. Oleh itu, semasa memotong, kedua-dua pinggir memotong cenderung untuk dipakai. Apabila memotong benang dengan pitch yang lebih besar, disebabkan kedalaman potongan yang lebih besar, memakai pedang lebih cepat, yang mengakibatkan ralat dalam diameter pitch benang; Namun, akurasi bentuk giginya diproses adalah relatif tinggi, jadi ia biasanya digunakan untuk pemroses benang pitch kecil. Kerana pergerakan alat dan potongan semua selesai melalui pemrograman, program mesinan adalah relatif panjang; Kerana mudah memakai pinggir potong, pengukuran sering diperlukan semasa pemprosesan.

2. Kaedah pemotongan lurus G92 mempermudahkan pemrograman dan meningkatkan efisiensi dibandingkan dengan arahan G32.

3. Kaedah pemotongan oblik G76, disebabkan mesinan pinggir tunggal, cenderung untuk kerosakan dan memakai pinggir pemotong, yang menyebabkan permukaan benang yang tidak sama dan perubahan sudut ujung alat, yang menyebabkan kecukupan bentuk gigi yang tidak baik. Namun, disebabkan operasi satu pinggirnya, muatan alat kecil, pemindahan cip mudah, dan kedalaman pemotongan berkurang. Oleh itu, kaedah mesin ini biasanya sesuai untuk mesin benang pitch besar. Kerana pembuangan cip mudah dan keadaan pemotongan yang baik, kaedah mesinan ini lebih selesa bila keperluan ketepatan benang tidak tinggi. Apabila memproses benang ketepatan tinggi, dua mesinan alat boleh digunakan, yang melibatkan penukaran kasar menggunakan kaedah mesinan G76 dahulu dan kemudian penukaran ketepatan menggunakan kaedah mesinan G32. Tetapi penting untuk memastikan bahawa titik permulaan alat adalah tepat, jika tidak ia mudah untuk dikunci secara rawak dan menyebabkan bahagian-bahagian digarung.

4. Selepas pemprosesan benang selesai, kualiti benang boleh dihukum dan tindakan boleh diambil tepat masa dengan mengamati profil benang. Bila puncak benang tidak ditetapkan, meningkatkan jumlah potongan alat akan meningkatkan diameter utama benang, yang bergantung pada plastiti bahan. Bila puncak benang ditetapkan, meningkatkan jumlah potongan alat akan mengurangkan diameter utama secara proporsional. Berdasarkan ciri- ciri ini, jumlah potongan benang patut dilakukan dengan betul untuk mencegah kerosakan.

4[UNK] Ujian benang biasa

Untuk benang piawai umum, pengukur cincin benang atau pengukur plug digunakan untuk pengukuran. Bila mengukur benang luaran, jika benang " Selama Akhir; Pengukur cincin adalah benar-benar kacau dalam, sementara"a; Hentikan akhir; Jika pengukur cincin tidak dapat diputar, ia menunjukkan bahawa benang yang diproses memenuhi keperluan, jika tidak ia tidak berkualifikasi. Apabila mengukur benang dalaman, guna pengukur plug benang dan guna kaedah yang sama untuk mengukur. Selain mengukur dengan ukur cincin benang atau ukur plug, alat pengukuran lain juga boleh digunakan untuk mengukur. Diameter benang boleh diukur dengan mikrometer benang, dan tebal gigi boleh diukur dengan kaliper vernier tebal gigi untuk diameter benang trapezoidal dan diameter pitch cacing. Jalan pengukuran boleh digunakan untuk mengukur diameter benang menggunakan kaedah pengukuran tiga jarum.

Pertunjukan Peralatan Mesin Antarabangsa China ke-15 (CIMES2020) akan berlangsung dari 18-22 Mei 2020 di bangunan baru Pusat Pertunjukan Antarabangsa China (Shunyi) di Beijing.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque