Kaedah ini sederhana seperti itu, tetapi nilai adalah besar. Kunci adalah sama ada anda menghargainya atau tidak!

Ini hanya salah satu kaedah, ada banyak lagi kaedah yang Jun Ge akan ajar nanti.

Melukis diagram laluan alat adalah kaedah teknik terbalik, dan jenis laluan alat akan menentukan bagaimana menulis program kemudian.

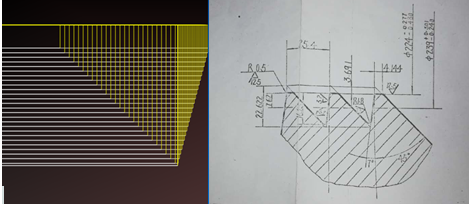

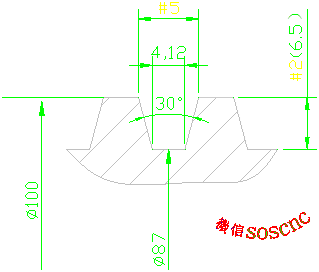

Contohnya, diagram laluan pemotongan benang terpotong dipaparkan di bawah, dengan sudut gigi berbeza di kedua-dua sisi.

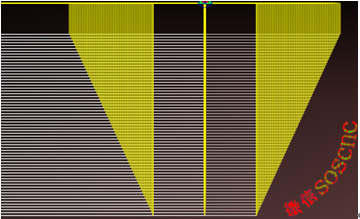

Contohnya, diagram laluan alat untuk benang TR di bawah, dengan alat pinjam di kedua-dua sisi

Artikel hari ini akan bercakap tentang program makro bagi benang bentuk T

Seperti yang dipaparkan dalam diagram laluan pisau di atas: kenderaan lapisan, tiga pisau per lapisan, iaitu, tengah dahulu, kemudian kiri dan kanan meminjam pisau di kedua-dua sisi

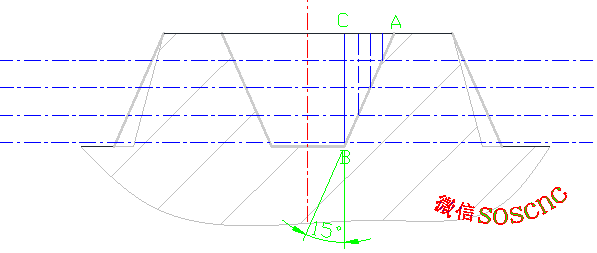

Besarkan diagram laluan pisau seperti yang dipaparkan dalam figur berikut:

Dengan cara ini, semua orang boleh melihat secara intuitif bahawa semasa kedalaman potongan mendalam, alat perlu bergerak sepanjang garis AB, sehingga alat pinjam keluar dengan profil benang yang diperlukan.

Dengan kata lain, ada hubungan antara kedalaman pisau X dan saiz dalam arah Z, yang memenuhi undang-undang Pythagorean, iaitu, TAN15=AC/BC

Jadi kita boleh kesimpulan: AC=TAN15 * BC

Hubungan ini terlalu penting. Dalam program berikutnya, sebagaimana kedalaman potongan BC berubah, AC juga berubah mengikut hubungan ini, sehingga memproses bentuk profil benang jenis Tr.

Jadi bentuk kontor Tr tidak perlu bermakna bahawa benang Tr boleh diproses dengan senang hati.

Kerana alat potong juga perlu dianggap semasa pemprosesan.

Kerana setiap benang jenis Tr mempunyai saiz gigi tertentu.

Contohnya, lebar pedang dipilih adalah 2mm (untuk pedang kiri dan kanan dipinjam, lebar pedang perlu lebih kecil daripada lebar dasar gigi)

Contohnya, benang luaran TR100 * 12, dimensi relevan adalah seperti ini:

Saya boleh tetapkan sebarang nombor pembolehubah seperti yang dipaparkan dalam figur di atas

# 2 mewakili tinggi gigi, yang merupakan kedalaman pemotongan

#5 mewakili lebar keseluruhan gigi, iaitu saiz profil benang yang kita perlukan untuk memproses

#5= 4.12+2*TAN[15]*#2

Kerana alat potong juga mempunyai lebar, lebar sebenar lubang alveolar sepatutnya:

Lebar dasar gigi+2 x lebar cerun - lebar alat.

Jadi akhir # 5=4.12+2 * TAN [15] * # 2-2 (termasuk lebar alat)

Okey, itu saja untuk analisis.

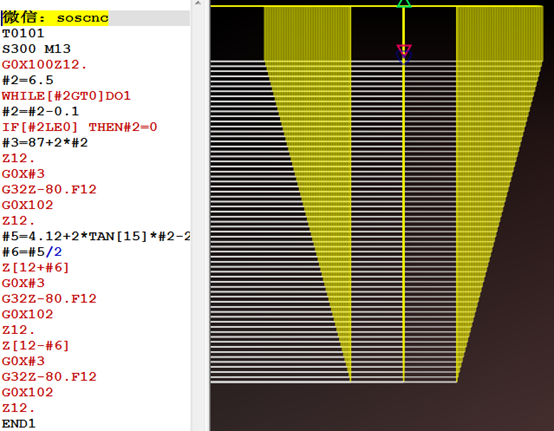

T0101

S300 M13

G0X100Z12. (Gerak cepat ke titik permulaan benang)

#2=6.5 (tugas awal ketinggian gigi)

WHILE [# 2GT0] DO1 (Jika tinggi gigi belum mencapai 0, ia bermakna saiz diameter asas benang belum mencapai lagi)

#2=# 2-0.1 (jumlah potong, 0.1 per lapisan kenderaan, nilai satu-sisi)

IF[#2LE0] THEN#2=0

# 3=87+2 * # 2 (Sejak # 3 ditugaskan nilai 6. 5 dan potongan pertama dibuat pada diameter yang lebih besar benang, diameter yang lebih kecil ditambah tinggi kedua- dua gigi sama dengan diameter yang lebih besar. Apabila nilai # 2 berubah, ia bermakna diameter yang lebih besar juga berubah, sehingga mencapai potongan lapisan)

Z12. (Z12 adalah rujukan posisi, dan titik permulaan pisau pinjaman kiri dan kanan dalam program berikutnya semua berdasarkan Z12)

G0X # 3 (memotong ke bawah dalam arah X)

G32Z-80.F12 (memotong benang)

G0X102 (tarik semula)

Z12. (Pedang Kembali)

# 5=4.12+2 * TAN [15] * # 2-2 (Lebar gigi yang sepadan dengan tinggi gigi semasa adalah dasar untuk meminjam pisau pada kedua-dua sisi kemudian)

#6=# 5/2 (kerana kedua-dua sisi meminjam pisau, bahagi #5 dengan 2 dan bahagi sama)

Z [12+# 6] (Pertama meminjam pisau dari sisi kanan, tambah # 6 kerana pisau perlu bergerak ke kanan)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z [12 - # 6] (Pertama pinjam pisau dari kiri, tolak # 6 sebagai alat perlu bergerak ke kiri)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque