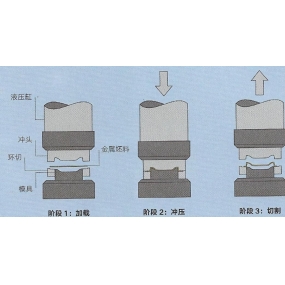

Kaedah makan biasa dalam kilang logam lembaran EMAR, pemotongan laser, boleh memenuhi keperluan pantas dan tepat pelanggan untuk memotong bahan, sementara juga meningkatkan keseluruhan efisiensi Pemprosesan logam lembaran. Apa prinsip pemotongan laser seperti itu? Laser ditujukan pada titik kecil dengan terbuka Z kurang dari 0.1 mm, membolehkan kuasa kuat di titik fokus melebihi 106w/cm2. Pada titik ini, panas yang dihasilkan oleh input cahaya (ditukar oleh tenaga surya) jauh melebihi permukaan refleksi, transmisi, atau penyebaran bahan. Bahan dengan cepat memanaskan hingga kemaluan persekitaran penggasifikasi dan menghisap untuk menghasilkan pori.

Kerana pergerakan linear relatif cahaya dan bahan, bukaan terus menghasilkan potongan yang sempit dengan lebar keseluruhan (seperti sekitar 0,1 mm). Ke tepi utama mempunyai sedikit kerosakan dan pada dasarnya tiada deformasi bahagian kerja. Prinsip pemotongan laser pemprosesan logam lembaran di kilang logam lembaran EMAR juga termasuk bantuan dengan bahan pemotongan yang sesuai untuk bahan. Apabila memotong besi, oksigen digunakan untuk membantu dalam tindak balas eksotermik antara uap dan bahan logam cair, dan untuk oksidasi bahan kimia dengan udara. Pada masa yang sama, ia membantu untuk meletupkan serpihan dalam potongan. Memotong polipropilen dan plastik lain patut dilakukan menggunakan pemampatan udara, sementara memotong bahan bakar seperti kapas dan kertas patut dilakukan menggunakan gas langka. Abu pembantu yang memasuki teka-teki juga boleh menyejukkan lensa fokus, menghindari debu dari memasuki pemegang teka-teki dan mencemarkan lensa, yang boleh menyebabkan pemanasan berlebihan teka-teki. Kebanyakan komponen organik dan tidak organik boleh dipotong dengan laser.

Dalam industri penghasilan bahan logam, yang mengandungi nisbah yang signifikan dari penghasilan industri, banyak bahan logam, tidak kira-kira kekuatan mereka, boleh dipotong tanpa deformasi (pada masa ini, aplikasi perisian sistem pemotongan laser Z yang hebat boleh memotong besi gred industri dengan tebal dekat dengan 20 m). Secara semulajadi, untuk bahan-bahan pemancaran tinggi seperti emas, perak, tembaga, dan profil sidang aluminum, mereka juga konduktor panas yang baik, membuat pemotongan laser sangat sukar atau bahkan mustahil untuk dipotong (beberapa bahan-bahan yang sukar untuk dipotong boleh dipotong dengan menggunakan laser gelombang denyut kerana kuasa puncak yang sangat kuat denyut boleh meningkatkan kadar penyorban cahaya bahan dalam satu saat). Pemotongan laser tidak mempunyai burrs, wrinkles, ketepatan tinggi, dan lebih baik daripada pemotongan plasma suhu rendah. Untuk banyak industri pemprosesan dan pembuatan teknik mekanik dan elektrik, perisian sistem pemotongan laser intelijen dengan aliran program mikrokomputer boleh mudah memotong bahagian kerja bentuk dan spesifikasi yang berbeza (lukisan teknik pekerja juga boleh diubahsuai), dan ia biasanya lebih suka daripada proses pemampatan pemampatan dan pembuatan pemampatan; Walaupun kelajuan produksi dan pemprosesannya lebih lambat daripada kelajuan dewa mold, ia tidak mengkonsumsi mold, tidak memerlukan pemeliharaan mold, dan menyimpan masa pada penggantian mold, sehingga menyimpan biaya produksi dan pemprosesan dan mengurangi biaya produksi. Secara umum, ia lebih berkesan secara ekonomi.

On the other hand, from the perspective of how to integrate the mold into the design size and shape transformation of the workpiece, laser cutting can also fully leverage its advantages of precision and good reproducibility. As a preferred manufacturing method for stacked molds, it does not require high-end mold making and laser cutting operation costs are not too expensive, which can significantly reduce the cost of mold products. The additional benefit of laser cutting molds is that the cutting edge of the mold will create a shallow hard bottom layer (heat affected zone), which improves the wear resistance of the mold during operation. The non-contact characteristics of laser cutting give the saw blade the advantage of no stress during cutting and forming, thereby improving its service life.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque