L-ipproċessar tal-metall tal-folji huwa proċess komprensiv ta’ ħidma kiesaħ għall-folji tal-metall (normalment taħt is-6 mm), inkluż it-tqaxxir, it-titqib, it-tgħawwiġ, l-iwweldjar, it-tfassil tal-molli, u t-trattament tal-wiċċ. Il-karatteristika prominenti tagħha hija li l-ħxuna tal-istess parti hija konsistenti.

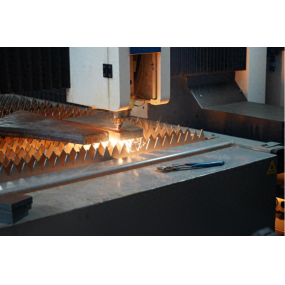

Metodu ta’ pproċessar tal-metall tal-folji: Proċess ta’ pproċessar tal-metall tal-folji permezz ta’ tagħmir bħall-punteġġ numeriku, qtugħ tal-lejżer, magni tat-tqaxxir, magni tat-tgħawwiġ, magni tat-tgħawwiġ, eċċ. Ġeneralment jintuża għall-produzzjoni tal-kampjuni jew produzzjoni ta’ lottijiet żgħar, bi spejjeż għoljin Ċiklu qasir ta’ pproċessar u rispons rapidu. L-ipproċessar tal-molli: bl-użu ta’ molli fissi għall-ipproċessar tal-folji tal-metall, ġeneralment hemm molli li jaqtgħu u molli li jiffurmaw, l-aktar użati għall-produzzjoni tal-massa bi spejjeż aktar baxxi. L-ispiża inizjali tal-għamla hija għolja, u l-kwalità tal-partijiet hija garantita. Iċ-ċiklu bikri tal-ipproċessar huwa twil u l-ispiża tal-għamla hija għolja. Proċess tal-ipproċessar tal-metall tal-folji: qtugħ: qtugħ numeriku, qtugħ bil-lejżer, magna tal-qtugħ

Il-formazzjoni – tgħawwiġ, tiġbid, titqib: magni tat-tgħawwiġ, magni tat-tgħawwiġ, eċċ.

Proċessar ieħor: riveting, tapping, eċċ.

L-iwweldjar: il-metodu ta’ konnessjoni tal-metall tal-folji

Trattament tal-wiċċ: sprejjar tat-trab, elettroplatizzazzjoni, disinn tal-wajer, stampar tal-iskrin, eċċ.

It-teknoloġija tal-ipproċessar tal-metall tal-folji - Il-metodi

Taħt, se nintroduċu prinċipalment il-qtugħ tal-metall tal-folji bl-użu ta’ punching numeriku

Il-punteġġ numeriku, magħruf ukoll bħala magna tal-punteġġ tas-CNC tat-turret, jista’ jintuża għall-qtugħ, it-punteġġ, it-toqob tal-estensjoni, il-kustilji tal-irrumblar, il-blinds tal-punteġġ, eċċ. Il-preċiżjoni tal-makkinarju tagħha tista’ tilħaq+/-0.1 mm.

Il-ħxuna tal-metall tal-folja makkinabbli CNC hija:

Pjanċi rrumblati kesħin u rrumblati sħan 4.0 mm

Pjanċa tal-aluminju 5.0mm

Pjanċa tal-azzar li ma jissaddadx 2.0 mm

Hemm rekwiżit ta’ daqs minimu għat-titqib. Id-daqs minimu tat-titqib huwa relatat mal-forma tat-toqba, il-karatteristiċi mekkaniċi tal-materjal, u l-ħxuna tal-materjal. (Kif muri fil-figura ta’ hawn taħt)

2. L-ispazju u d-distanza tat-tarf tat-toqob tal-ponta. Meta d-distanza minima bejn it-tarf tat-titqib tal-parti u t-tarf ta’ barra tal-parti ma tkunx parallel mat-tarf ta’ barra tal-parti, id-distanza minima m’għandhiex tkun inqas mill-ħxuna tal-materjal t; Meta jkun parallel, m’għandux ikun inqas minn 1.5t. (Kif muri fil-figura ta’ hawn taħt)

3. Meta toqob tal-estirar, id-distanza minima bejn it-toqob tal-estirar u t-tarf hija 3T, id-distanza minima bejn żewġ toqob tal-estirar hija 6T, u d-distanza minima sikura bejn it-toqob tal-estirar u t-tarf tal-liwi (ġewwa) hija 3T+R (T hija l-ħxuna tal-metall tal-folja, R hija l-flett tal-liwi)

4. Meta toqob fit-toqob f’partijiet estiżi u mgħawġa u partijiet miġbuda fil-fond, għandha tinżamm ċerta distanza bejn il-ħajt tat-toqob u l-ħajt dritt. (Kif muri fil-figura ta’ hawn taħt)

Teknoloġija tal-ipproċessar tal-metall tal-folji - Il-formazzjoni tal-metall tal-folji tinvolvi prinċipalment it-tgħawwiġ u t-tixrid tal-metall tal-folji.

1. It-tgħawwiġ tal-metall tal-folji 1.1 It-tgħawwiġ tal-metall tal-folji juża prinċipalment magni tat-tgħawwiġ.

Il-preċiżjoni tal-makkinarju tal-magna tat-tilwim;

Tinja waħda:+/-0.1mm

Nofs Fold:+/-0.2 mm

Aktar minn 20% skont:+/-0.3mm

Il-prinċipju bażiku tas-sekwenza tal-ipproċessar tat-tgħawwiġ huwa li tgħawwiġ minn ġewwa għal barra u minn għamla żgħira għal kbira.

1.3 Forom komuni ta’ skieken li jgħawġu:

Forma komuni ta’ V-groove:

1.4 Ir-raġġ minimu tal-liwi tal-partijiet liwi:

Meta l-materjal ikun mgħawweġ, is-saff ta’ barra jkun estiż u s-saff ta’ ġewwa jkun kompressat fiż-żona tonda. Meta l-ħxuna tal-materjal tkun kostanti, aktar ma tkun iżgħar r interna, aktar tkun severa t-tensjoni u l-kompressjoni tal-materjal; Meta l-istress tat-tensjoni tal-kantuniera tonda ta’ barra jaqbeż is-saħħa aħħarija tal-materjal, se jseħħu xquq u ksur. Għalhekk, id-disinn strutturali tal-partijiet mgħawġa għandu jevita raġġi tal-kantuniera tonda żgħira wisq. Ir-raġġ minimu ta’ liwi ta’ materjali użati b’mod komuni fil-kumpanija jidher fit-tabella ta’ hawn taħt.

Tabella tar-raġġ minimu tal-liwi għall-partijiet liwi:

Ir-raġġ tat-tgħawwiġ jirreferi għar-raġġ ta’ ġewwa tal-parti mgħawwija, u t huwa l-ħxuna tal-ħajt tal-materjal.

L-għoli tat-tarf dritt tal-parti mgħawġa huwa 1.5:

B’mod ġenerali, l-għoli minimu tat-tarf dritt m’għandux ikun żgħir wisq, u r-rekwiżit minimu tal-għoli huwa: h>2t

Jekk l-għoli tat-tarf dritt h2t tal-parti mgħawwija huwa meħtieġ, l-ewwel żid l-għoli tat-tarf tat-tgħawwiġ, u mbagħad ipproċessah għad-daqs meħtieġ wara t-tgħawwiġ; Jew, wara l-ipproċessar ta’ grooves baxxi fiż-żona ta’ deformazzjoni tat-tgħawwiġ, iwettaq it-tgħawwiġ.

1.6 L-għoli minimu tat-tarf dritt tal-liwi b’angolu obliku fuq it-tarf kurvat:

Meta parti mgħawġa b’xifer mgħawweġ, l-għoli minimu tal-ġenb huwa: h=(2-4) t> 3mm

1.7 Id-distanza tat-tarf tat-toqob fuq partijiet mgħawġa:

Id-distanza tat-tarf tat-toqba: L-ewwel agħfas it-toqba u mbagħad agħfasha. Il-pożizzjoni tat-toqba għandha tkun barra ż-żona tad-deformazzjoni tat-tgħawwiġ biex tevita d-deformazzjoni tat-toqba waqt it-tgħawwiġ. Id-distanza mill-ħajt tat-toqba sat-tarf kurvat hija murija fit-tabella ta’ hawn taħt.

1.8 Inċiżjoni tal-proċess għall-liwi lokali:

Il-linja tat-tgħawwiġ tal-parti mgħawwija għandha tevita l-pożizzjoni ta’ bidliet f’daqqa fid-daqs. Meta jitgħawweġ ċertu segment tat-tarf lokalment, sabiex tiġi evitata l-konċentrazzjoni tal-istress u l-qsim f’kantunieri b’saħħithom, il-kurva tal-liwi tista’ titmexxa ċertu distanza biex titħalla l-bidla f’daqqa fid-daqs (Figura a), jew jista’ jinfetaħ groove tal-proċess (Figura b), jew toqba tal-proċess tista’ titgħawweġ (Figura c). Agħti attenzjoni għar-rekwiżiti tad-daqs fid-dijagramma: SR; Wisa’ tas-slot kt; Il-fond tas-slot Lt+R+k/2.

1.9 It-truf tal-liwi bi truf imxarrbin għandhom jevitaw żoni ta’ deformazzjoni:

1.10 Rekwiżiti tad-disinn għall-folji tal-metall (truf mejta):

It-tul tat-tarf mejjet tal-folji tal-metall huwa relatat mal-ħxuna tal-materjal. Kif muri fil-figura li ġejja, it-tul minimu ta’ tarf mejjet huwa ġeneralment L3.5t+R.

Fost dawn, t huwa l-ħxuna tal-ħajt materjali, u R huwa r-raġġ minimu ta’ liwja interna tal-proċess preċedenti (kif muri fuq il-lemin fil-figura ta’ hawn taħt) qabel ma jinqatel it-tarf.

1.11 It-toqob tal-ippożizzjonar tal-proċess żdiedu:

Biex jiġi żgurat il-pożizzjonament preċiż tal-vojt fil-mold u biex tiġi evitata d-devjazzjoni tal-vojt waqt it-tgħawwiġ, it-toqob tal-pożizzjonament tal-proċess għandhom jiżdiedu minn qabel matul id-disinn, kif muri fil-figura li ġejja. Speċjalment għal partijiet li jkunu ġew mgħawġa diversi drabi, it-toqob tal-proċess għandhom jintużaw bħala referenza għall-pożizzjonament biex jitnaqqsu l-iżbalji kumulattivi u tiġi żgurata l-kwalità tal-prodott.

Meta jiġu ttikkettati d-dimensjonijiet tal-partijiet mgħawġa, għandha tingħata kunsiderazzjoni għall-proċessibbiltà:

Kif muri fil-figura ta’ hawn fuq, a) l-ewwel tagħqid u mbagħad it-tgħawwiġ, il-preċiżjoni tad-dimensjoni L hija faċli biex tiġi żgurata, u l-ipproċessar huwa konvenjenti. b) Jekk ir-rekwiżit ta’ preċiżjoni għad-dimensjoni L ikun għoli, huwa meħtieġ li l-ewwel tgħawweġ u mbagħad tipproċessa t-toqba, li hija diffiċli biex tiġi pproċessata.

Hemm ħafna fatturi li jaffettwaw ir-rebbiegħa tal-partijiet mgħawġa, inklużi l-karatteristiċi mekkaniċi tal-materjal, il-ħxuna tal-ħajt, ir-raġġ tat-tgħawwiġ, u l-pressjoni pożittiva waqt it-tgħawwiġ. Aktar ma jkun kbir il-proporzjon tar-raġġ ta’ ġewwa tal-parti mgħawwija mal-ħxuna tal-pjanċa, aktar ikun kbir ir-rebound. Il-metodu ta’ trażżin tar-rebound minn perspettiva tad-disinn, bħall-rebound ta’ partijiet mgħawġa, bħalissa huwa primarjament evitat mill-manifatturi matul id-disinn tal-mold billi jittieħdu ċerti miżuri. Fl-istess ħin, it-titjib ta’ ċerti strutturi fid-disinn jista’ jnaqqas l-angolu tar-rebbiegħa, kif muri fil-figura li ġejja: l-ippressar tal-kustilji ta’ rinfurzar fiż-żona tal-liwi mhux biss jista’ jżid l-ebusija tal-biċċa tax-xogħol, iżda jgħin ukoll biex jitrażżan ir-rebbiegħa.

2. Estensjoni tal-metall tal-folji L-estensjoni tal-metall tal-folji hija kompluta prinċipalment b’CNC jew punching konvenzjonali, li teħtieġ diversi punches jew molds ta’ estensjoni.

Il-forma tal-parti estiża għandha tkun sempliċi u simetrika kemm jista’ jkun, u għandha tkun iffurmata f’estensjoni waħda kemm jista’ jkun.

Partijiet li jeħtieġu diversi meded għandhom jippermettu marki possibbli tal-wiċċ matul il-proċess tal-estensjoni.

Fuq il-post fejn jiġu żgurati r-rekwiżiti tal-immuntar, għandu jitħalla jestendi l-ġnub b’ċerta inklinazzjoni.

2.1 Rekwiżiti għar-raġġ tal-fletta bejn il-qiegħ tal-parti estiża u l-ħajt dritt:

Kif muri fil-figura ta’ hawn taħt, ir-raġġ tal-filiet bejn il-qiegħ tal-part i estiża u l-ħajt dritt għandu jkun akbar mill-ħxuna tal-pjanċa, jiġifieri r1t. Sabiex il-proċess ta’ tixrid isir aktar lixx, ġeneralment jittieħed r1=(3-5) t, u r-raġġ massimu tal-flett għandu jkun inqas minn jew ugwali għal 8 darbiet il-ħxuna tal-pjanċa, li hija r18t.

2.2 Ir-raġġ tat-tidwir bejn il-flanġ u l-ħajt tal-parti estiża

Ir-raġġ tal-fletta bejn il-flanġ u l-ħajt tal-part i estiża għandu jkun akbar mid-doppju tal-ħxuna tal-pjanċa, jiġifieri r22t. Sabiex il-proċess tal-estiżjoni jsir aktar lixxi, r2=(5-10) t ġeneralment jittieħed, u r-raġġ massimu tal-flanġ għandu jkun inqas minn jew ugwali għal 8 darbiet il-ħxuna tal-pjanċa, jiġifieri r28t. (Irreferi għall-figura ta’ hawn fuq)

2.3 Id-dijametru tal-kavità interna tal-partijiet estiżi ċirkolari

Id-dijametru ta’ ġewwa tal-biċċa ta’ tixrid ċirkolari għandu jittieħed bħala D d+10t, sabiex il-pjanċa tal-pressjoni tiġi ppressata sewwa mingħajr ma tinqaraq waqt it-tixrid. (Irreferi għall-figura ta’ hawn fuq)

2.4 Ir-raġġ ta’ tqarrib bejn ħitan maġenb ta’ partijiet estiżi rettangolari

Ir-raġġ tal-filett bejn ħitan maġenb ta’ biċċa estiża rettangolari għandu jittieħed bħala r3 3t. Sabiex jitnaqqas in-numru ta’ estiżjonijiet, r3 H/5 għandu jittieħed kemm jista’ jkun, sabiex ikun jista’ jinġibed ’il barra f’daqqa waħda.

Rekwiżiti għar-relazzjoni dimensjonali bejn l-għoli u d-dijametru ta’ parti ta’ estensjoni mingħajr flanġ tonda ta’ 2.5 matul il-formazzjoni ta’ darba

Meta tifforma part i ta’ tiġbid mingħajr flanġ ċirkolari f’daqqa waħd a, il-proporzjon tal-għoli H mad-dijametru d għandu jkun inqas minn jew ugwali għal 0.4, jiġifieri H/d 0.4, kif muri fil-figura li ġejja.

2.6 Varjazzjoni fil-ħxuna tal-materjal estiż:

Il-ħxuna tal-materjal estiż tinbidel minħabba l-livelli varji ta’ stress applikati għal kull parti. Ġeneralment, il-ħxuna oriġinali tinżamm fiċ-ċentru tal-qiegħ, il-materjal fil-kantunieri tondi tal-qiegħ isir irqiq, il-materjal qrib il-flanġ fil-parti ta’ fuq isir aktar ħxun, u l-materjal madwar il-kantunieri tondi tal-parti estiża rettangolari jsir aktar ħxun.

2.7 Metodu ta’ mmarkar għad-dimensjonijiet tal-prodott ta’ partijiet estiżi

Meta jkunu qed jiġu ddisinjati prodotti tal-estensjoni, id-dimensjonijiet fuq id-disinn tal-prodott għandhom ikunu indikati b’mod ċar biex jiżguraw li d-dimensjonijiet kemm esterni kif ukoll interni huma garantiti, u d-dimensjonijiet interni u esterni ma jistgħux jiġu mmarkati simultanjament.

2.8 Metodu għall-annotazzjoni tat-tolleranzi dimensjonali tal-partijiet estiżi

Ir-raġġ ta’ ġewwa tal-ark konvess konkava tal-parti estiża u t-tolleranza tad-dimensjoni tal-għoli tal-parti estiża ċilindrika ffurmata f’go wieħed huma devjazzjonijiet simetriċi fuq żewġ naħat, b’valur ta’ devjazzjoni ta’ nofs il-valur assolut tat-tolleranza ta’ preċiżjoni tal-livell 16 tal-istandard nazzjonali (GB), u huma nnumerati.

3. Formazzjoni oħra tal-metall tal-folji: Tisħiħ tal-kustilji - Pressjoni tal-kustilji fuq partijiet ċatti tal-metall tgħin biex tiżdied ir-riġidità strutturali.

Louvers - Louvers jintużaw b’mod komuni fuq diversi kaxxi jew kaxxi biex jipprovdu ventilazzjoni u dissipazzjoni tas-sħana.

Flanġ tat-toqba (toqba tal-estiżjoni) - użat għall-ħjut tal-magni jew biex iżid ir-riġidità tal-ftuħ tat-toqba.

3.1 It-tisħiħ:

Struttura ta’ tisħiħ u Għażla tad-Daqs

Id-dimensjonijiet massimi għall-ispazju konvess u d-distanza tat-tarf konvess jintgħażlu skont it-tabella ta’ hawn taħt.

3.2 Louvers

Il-metodu ta’ formazzjoni ta’ għamjiet huwa li jinfetaħ il-materjal permezz ta’ tarf wieħed tal-mold konvess, filwaqt li l-partijiet li jifdal tal-mold konvess jestendu u jformaw il-materjal b’mod simultanju, u jiffurmaw forma li ma tiftaħx b’naħa waħda.

L-istruttura tipika tal-louver tidher fil-figura li ġejja

Rekwiżit ta’ daqs ogħla: a4t; b6t;h5t;L24t;r0.5t。

3.3 Tiċpar ta’ toqob (toqob li jestendu)

Hemm ħafna forom ta’ flanging tat-toqba, u waħda komuni hija li titħaddem il-flanging tat-toqba ta’ ġewwa tal-ħjut.

Teknoloġija tal-ipproċessar tal-metall tal-folji – riveting ta’ aċċessorji oħra tal-metall tal-folji pproċessati, bħall-ġewż tar-rivet, bolts tar-rivet, kolonni tal-gwida tar-rivet, eċċ.

2. Tappar ta’ toqob bil-kamin fuq folja tal-metall.

Ħxuna tal-metall tal-folja t< F’1.5, uża tapping bit-tarf imdawwar. Meta l-ħxuna tal-metall tal-folja tkun t1.5, jista’ jintuża tapping dirett.

Teknoloġija tal-ipproċessar tal-metall tal-folji - Meta l-iwweldjar fid-disinn tal-istrutturi tal-iwweldjar tal-metall tal-folji, għandu jiġi implimentat biex "jorganizza simetrikament l-iwweldjar u l-punti tal-iwweldjar, u jevita l-intersezzjoni, l-aggregazzjoni, u l-irduppjar.

L-iwweldjar użat b’mod komuni fil-metall tal-folji jinkludi l-iwweldjar bl-arka, iwweldjar reżistenti, eċċ.

Għandu jkun hemm spazju suffiċjenti ta’ iwweldjar bejn folja tal-ark iwweldjata, u d-distakk massimu ta’ iwweldjar għandu jkun bejn 0.5 u 0.8 mm. Il-wiċċ tal-iwweldjar għandu jkun uniformi u ċatt.

2. Il-wiċċ tal-iwweldjar tal-iwweldjar tar-reżistenza għandu jkun ċatt, mingħajr ċaqliq, rebound, eċċ.

Id-dimensjonijiet tal-iwweldjar tar-reżistenza huma murija fit-tabella hawn taħt:

Distanza bejn il-ġogi tas-soldatur reżistenti

F’applikazzjonijiet prattiċi, meta jiġu weldjati partijiet żgħar, tista’ ssir referenza għad-dejta fit-tabella ta’ hawn taħt.

Meta jkunu qed iwweldjaw partijiet ta’ daqs kbir, id-distanza bejn il-punti tista’ tiżdied b’mod xieraq, ġeneralment mhux inqas minn 40-50 mm. Għal partijiet mhux taħt stress, id-distanza bejn il-punti ta’ iwweldjar tista’ titkabbar għal 70-80 mm.

Ħxuna tal-pjanċa t, dijametru tal-ġogi tas-soldat d, dijametru minimu tal-ġogi tas-soldat dmin, u distanza minima e bejn il-ġogi tas-soldat. Jekk il-pjanċa hija kombinazzjoni ta’ ħxuna differenti, agħżel skont il-pjanċa l-irqiqa.

Numru ta’ saffi u proporzjon ta’ ħxuna tal-materjal tal-metall tal-folja tal-iwweldjar reżistenti

Il-metall tal-folja għall-iwweldjar bil-punt ta’ reżistenza huwa ġeneralment 2 saffi, b’massimu ta’ 3 saffi. Il-proporzjon tal-ħxuna ta’ kull saff tal-ġog iwweldjat għandu jkun bejn 1/3 u 3.

Jekk ikun meħtieġ li twawwad bord ta’ tliet saffi, il-proporzjon tal-ħxuna tal-materjal għandu jiġi ċċekkjat l-ewwel. Jekk ikun raġonevoli, jista’ jsir iwweld. Jekk ma jkunx raġonevoli, għandhom jiġu kkunsidrati toqob tal-proċess jew toqob tal-proċess.

Teknoloġija tal-ipproċessar tal-metall tal-folji - Metodi ta’ konnessjoni: Dan jintroduċi prinċipalment il-metodi ta’ konnessjoni tal-metall tal-folji matul l-ipproċessar, inklużi l-riveting tar-rivet, l-iwweldjar (kif imsemmi hawn fuq), riveting tal-ġbid tat-toqob, u riveting TOX.

Rivet riveting: Dan it-tip ta’ rivet huwa ġeneralment imsejjaħ pull rivet, li jinvolvi l-riveting ta’ żewġ biċċiet ta’ folja ta’ metall flimkien permezz ta’ pull rivet.

2. iwweldjar (kif imsemmi qabel) 3. tpinġija u tixrid: Parti waħda hija toqba ta’ tpinġija, u l-parti l-oħra hija toqba b’kontro-mgħaddma, li ssir f’korp ta’ konnessjoni inseparabbli permezz ta’ tixrid.

Superjorità: It-toqba tal-estrazzjoni u t-toqba tal-għaraq korrispondenti tagħha għandhom funzjoni ta’ pożizzjonament. Is-saħħa tal-riveting hija għolja, u l-effiċjenza tal-riveting permezz tal-moldi hija relattivament għolja wkoll.

4. TOX riveting: Agħfas il-parti konnessa fil-mold konkava permezz ta’ mold konvess sempliċi. Taħt pressjoni ulterjuri, il-materjal ġewwa l-mold konkava jgħaddi ’l barra. Ir-riżultat huwa punt ta’ konnessjoni ċirkolari mingħajr xfar jew burrs, li ma jaffettwax ir-reżistenza għall-korrużjoni tiegħu. Anke għal pjanċi b’saff ta’ żebgħa ta’ kisi jew sprej fuq il-wiċċ, il-karatteristiċi oriġinali ta’ reżistenza għall-rust u l-korrużjoni jistgħu jinżammu minħabba li s-saff ta’ kisi u żebgħa jista’ jżomm ukoll il-karatteristiċi oriġinali ta’ reżistenza għall-rust u l-korrużjoni, peress li s-saff ta’ kisi u żebgħa Il-materjal huwa magħfus lejn iż-żewġ naħat u fil-pjanċa ħdejn il-mold konkava, u jifforma punti ta’ konnessjoni TOX. Kif muri fil-figura li ġejja:

Teknoloġija tal-ipproċessar tal-metall tal-folji - It-trattament tal-wiċċ jista’ jipprovdi protezzjoni kontra l-korrużjoni u effetti dekorattivi fuq il-wiċċ tal-metall tal-folji. It-trattamenti komuni tas-superfiċje għall-metall tal-folji jinkludu l-isprejjar tat-trab, l-elektrogalvanizzazzjoni, il-galvanizzazzjoni bis-sħana, l-ossidazzjoni tas-superfiċje, id-disinn tas-superfiċje, l-istampar tal-iskrin, eċċ.

Qabel it-trattament tal-wiċċ tal-metall tal-folja, it-tbajja’ taż-żejt, il-rust, il-gagazza tal-iwweldjar, eċċ. għandhom jitneħħew mill-wiċċ tal-metall tal-folja.

Sprej tat-trab: Hemm żewġ tipi ta’ sprej tal-wiċċ għall-metall tal-folja: żebgħa tal-likwidu u tat-trab. Dak użat b’mod komuni huwa żebgħa tat-trab. Permezz tal-isprej tat-trab, assorbiment elettrostatiku, ippakkjar b’temperatura għolja u metodi oħra, saff ta’ kuluri varji taż-żebgħa jiġi sprejjat fuq il-wiċċ tal-metall tal-folja biex jitħeffef id-dehra u tiżdied il-prestazzjoni kontra l-korrużjoni tal- Huwa metodu ta’ trattament tal-wiċċ użat b’mod komuni.

Nota: Jista’ jkun hemm xi differenza fil-kuluri sprejjati minn manifatturi differenti, għalhekk il-metall tal-folji tal-istess kulur fuq l-istess tagħmir għandu jiġi sprejjat mill-istess manifattur kemm jista’ jkun.

2. Il-galvanizzazzjoni tas-superfiċje ta’ folja galvanizzata galvanizzata u ta’ folja galvanizzata b’dip sħun hija metodu ta’ trattament kontra l-korrużjoni tas-superfiċje użat b’mod komuni, u jista’ jkollu ċertu rwol fit-tfassil tad-dehra. Il-Galvanizzazzjoni tista’ tinqasam f’galvanizzar elettro-galvanizzar u galvanizzar dip sħun.

Id-dehra tal-elettrokalvanizzar hija relattivament qawwija u ċatta, b’saff irqiq galvanizzat, li jintuża b’mod komuni.

Il-kisja taż-żingu b’dip sħun hija aktar ħxuna u tista’ tipproduċi saff ta’ liga taż-żingu tal-ħadid, li għandu reżistenza għall-korrużjoni aktar b’saħħitha mill-elektrogalvanizzazzjoni.

3. Ossidazzjoni tal-wiċċ: Dan jintroduċi l-aktar l-anodizzazzjoni tal-wiċċ tal-aluminju u l-ligi tal-aluminju.

L-anodizzazzjoni tas-superfiċje tal-ligi tal-aluminju u tal-aluminju tista’ tiġi ossidata f’diversi kuluri, li jipprovdu kemm effetti protettivi kif ukoll dekorattivi. Fl-istess ħin, film tal-ossidu anodiku jista’ jiġi ffurmat fuq il-wiċċ tal-materjal, li għandu ebusija għolja u reżistenza għall-ilbies, kif ukoll karatteristiċi tajbin ta’ insulazzjoni elettrika u insulazzjoni termali.

4. Diżinjar tal-wajer tal-wiċċ: Poġġi l-materjal bejn ir-rombli ta’ fuq u ta’ isfel tal-magna li tiġbed il-wajer, b’ċinturin tar-ramel imwaħħal mar-rombli. Imħaddem b’mutur, il-materjal jgħaddi minn ġoċ-ċinturini tar-ramel ta’ fuq u ta’ isfel, u jħalli marki fuq il-wiċċ tal-materjal. Il-ħxuna tal-marki tvarja skont it-tip ta’ ċinturin tar-ramel, u l-funzjoni ewlenija tagħhom hija li Il-metodu tat-trattament tal-wiċċ tat-tpinġija tal-wajer huwa ġeneralment ikkunsidrat għall-materjali tal-aluminju.

5. L-istampar fuq l-iskrin huwa proċess ta’ stampar ta’ marki varji fuq il-wiċċ tal-materjali.

L-istampar tal-iskrin tal-ħarir jeħtieġ għamla tal-ħarir.

Twaħħil ta’ referenza għall-preċiżjoni tal-ipproċessar tal-metall tal-folji:

GBT13914-2002 Toleranzi dimensjonali għal partijiet ittimbrati

GBT13915-2002-T Toleranza għall-Angolu tal-Partijiet Stamping

GB-T15005-2007 Partijiet stampati - Devjazzjonijiet limitati mingħajr tolleranzi speċifikati

GB-T 13916-2002 Partijiet stampati - Shape u pożizzjoni mingħajr tolleranzi speċifikati

Il-kapaċità ta’ tagħmir ta’ pproċessar ta’ folji tal-metall użat b’mod komuni u l-firxa ta’ pproċessar ta’ tagħmir ta’ folji tal-metall komuni

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque