Kemm taf dwar it-teknoloġija tad-disinn industrijali? Għandha l-karatteristiċi tal-veloċità mgħaġġla tal-ipproċessar u preċiżjoni għolja. Jista’ jintuża biex jipproduċi varjetà ta’ prodotti ta’ kuljum, minn korpi tal-karozzi għal pallets tal-metall.

Spiża għolja tal-ipproċessar, spiża għolja tal-molli, u spiża ta’ unit à baxxa sa medja

Applikazzjonijiet Tipiċi: Awtomottiva, Prodotti tal-Konsumatur, Għamara

Applikabbiltà · Produzzjoni fuq skala kbira

Kwalità tal-ipproċessar

Proċessi relatati: Disinn fil-fond, Spinnjar tal-metall, Formazzjoni tal-Bending

Ċiklu tal-ipproċessar · Ċiklu qasir (minn sekonda sa minuta)

Introduzzjoni tal-Proċess: It-timbru tal-metall huwa metodu tal-ipproċessar tal-metall li huwa bbażat fuq id-deformazzjoni tal-plastik tal-metall. It-teknoloġija tal-istampar għandha rwol importanti fil-proċess tal-manifattura tal-korpi tal-karozzi.

It-timbru tal-metall jista’ jintuża għall-ipproċessar ta’ forom ta’ metall konkava baxxi, u r-rekwiżiti tal-ipproċessar għall-molli huma relattivament għoljin, u dan il-proċess huwa adattat biss għall-produzzjoni fuq skala kbira. Dan il-proċess għandu preċiżjoni għolja fl-ipproċessar u ma hemm l-ebda bidla sinifikanti fil-ħxuna tal-materjal. Meta l-proporzjon bejn il-fond u d-dijametru jonqos, il-proċess tal-makkinarju huwa simili ħafna għal tpinġija fil-fond, u l-ebda wieħed minn dawn il-proċessi tal-makkinarju ma jnaqqas b’mod sinifikanti l-ħxuna tal-materjal.

Il-produzzjoni massiva ta’ partijiet teħtieġ l-użu komprensiv ta’ proċessi multipli ta’ formazzjoni u qtugħ ibbażati fuq għodod progressivi. Serje ta’ forom huma essenzjali fl-ipproċessar rapidu. Fil-proċess ta’ partijiet tal-makkinarju, xi kultant hija meħtieġa t-tieni operazzjoni fuq partijiet iffurmati qabel. Xi partijiet jistgħu jeħtieġu 5 operazzjonijiet jew aktar, li jirriflettu n-numru ta’ proċessi involuti. Dan il-proċess jista’ jipproċessa folji tal-metall f’forom ċilindriċi, koniċi u emiferiċi. Il-kombinazzjoni frekwenti tat-timbru u l-ippressar fil-proċess tipprovdi firxa wiesgħa ta’ għa żliet għad-disinn kollu, bħal meta t-truf tal-flanġ tal-makkinarju, iċ-ċentri asimetriċi, u forom bi perforazzjonijiet, il-karatteristiċi distintivi ta’ dan il-proċess huma evidenti.

Deskrizzjoni Teknika

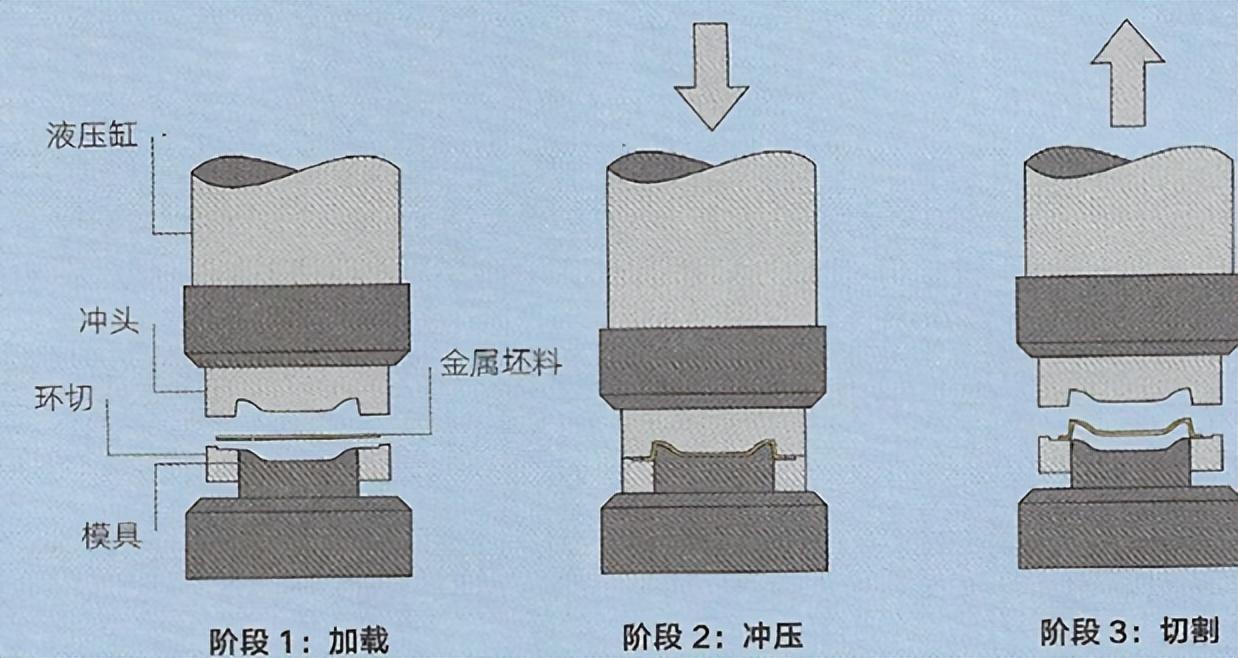

Il-proċess speċifiku tat-timbru tal-metall fuq press a tal-ponta huwa li jittrażmetti l-enerġija għall-ponta minn ċilindru idrawliku jew apparat mekkaniku (bħal pressa tal-kamra). Ġeneralment, iċ-ċilindri idrawliċi jintgħa żlu minħabba li l-pressjoni tagħhom hija mqassma b’mod ugwali matul iċ-ċiklu kollu tat-timbru, u dawk li jużaw apparat mekkaniku għandhom ukoll post fl-industrija tal-ipproċessar tal-metall.

Il-punteġġi u l-forom huma speċjalizzati u ġeneralment iwettqu operazzjoni waħda biss ta’ formazzjoni jew punteġġi. Waqt it-tħaddim, il-biljetti tal-metall normalment jitgħabbew fuq il-bank tax-xogħol. Imbagħad imwaħħal il-ponta u kompli l-proċess ta’ formazzjoni tal-parti f’puplesija waħda.

Wara li jitlesta l-formazzjoni, l-istriper jimxi ’l fuq u jimbotta ’l barra l-parti, f’liema punt titneħħa l-parti. Xi kultant il-formazzjoni ta’ parti hija proċess kontinwu, u wara l-ipproċessar, tgħaddi wkoll minn proċess tat-timbru. Dan huwa magħruf b’mod komuni bħala l-proċess ta’ formazzjoni kontinwa.

Taħt dawn il-kundizzjonijiet tal-ipproċessar, il-partijiet tal-metall ipproċessati jiġu trasferiti għall-istadju li jmiss tal-ipproċessar. Dan il-proċess jista’ jsir manwalment jew permezz ta’ binarji ta’ trasferiment. Il-biċċa l-kbira tas-sistemi huma awtomatizzati u jżommu veloċitajiet għoljin ta’ pproċessar. Il-pass li jmiss jista’ jinvolvi l-ipproċessar tal-pressjoni, it-timbru, it-tkessiħ, jew ipproċessar sekondarju ieħor.

L-applikazzjoni tipika tal-ipproċessar tat-timbru hija estensiva ħafna. Il-maġġoranza l-kbira tat-tekniki tal-ipproċessar tal-metall fuq skala kbira fl-industrija tal-karozzi huma t-timbru jew l-estrazzjoni, inkluż il-korp, il-kisi tal-bibien, u t-truf.

Dan il-proċess jintuża għall-ipproċessar ta’ korpi tal-kamera tal-metall, telefoni ċellulari, kaxxi tat-televiżjoni, apparat domestiku, u parteċipanti MP3. Tagħmir, għodod u skieken tal-kċina u tal-uffiċċju jużaw ukoll dan il-proċess. Il-forma esterna u l-istruttura interna tal-partijiet jistgħu jiġu pproċessati permezz ta’ dan il-proċess.

Il-produzzjoni b’lott żgħir ta’ partijiet li jużaw proċessi relatati tinkiseb permezz tal-ipproċessar tal-metall tal-folji, it-tidwir tal-metall, jew il-formazzjoni tal-liwi. Dawn il-proċessi jistgħu jipproduċu forom simili għat-timbru tal-metall, iżda jeħtieġu ħiliet għoljin tax-xogħol.

Għalkemm it-timbru u l-proċessi ta’ tpinġija fil-fond huma simili, għad hemm differenzi sinifikanti. Meta l-fond tal-parti jkun akbar minn 1/2 tad-dijametru, il-parti trid titwal u l-ħxuna tal-ħajt titnaqqas. Dan jeħtieġ tħaddim gradwali u bil-mod biex jiġi evitat it-tixrid eċċessiv u t-tkissir tal-materjal.

Il-formazzjoni superplastika tista’ tipproduċi partijiet akbar u aktar profondi bl-użu ta’ operazzjonijiet sempliċi. Madankollu, dan l-ipproċessar huwa limitat għall-aluminju, il-manjeżju u t-titanju minħabba li jeħtieġ li l-materjal ikollu superplastiċit à.

Il-profil tal-metall iffurmat mill-kwalità tal-ipproċessar jikkombina d-duttilità u s-saħħa tal-materjal tal-metall tal-partijiet, u jtejjeb ir-riġidità u l-luminożità.

Jekk ir-rekwiżiti tal-effett fuq il-wiċċ mhumiex partikolarment stretti, il-partijiet jeħtieġu biss li jitneħħew ftit wara d-deformazzjoni. It-tifqigħa tar-ramel tintuża biex tnaqqas l-roughness tal-wiċċ. Partijiet jistgħu jiġu pproċessati wkoll aktar permezz ta’ kisi tat-trab, żebgħa bl-isprej, jew elettroplattar.

Opportunitajiet ta’ disinn jirreferu għall-metodi ta’ manifattura rapida u preċiża ta’ forom konkawi baxxi bl-użu tal-metall tal-folja. Din it-teknika tista’ tintuża għal ċirkuli, kwadri, u poligoni.

Partijiet ħfief bil-ħitan jistgħu jissaħħu billi jiżdiedu kustilji, li jistgħu wkoll inaqqsu l-piż u l-ispejjeż tal-ipproċessar. L-għażla ta’ forom xierqa tista’ tipproċessa profili b’kurvi komposti u uċuħ kumplessi. Proċess simili biex jitlesta dan il-kompitu huwa l-ipproċessar tal-metall tal-folji, iżda jeħtieġ ħaddiema b’ħiliet tekniċi għoljin. Jistgħu jiġu applikati forom artab għall-ipproċessar tal-metall tal-folji u għat-timbru tal-metall. naħa waħda ta’ din il-forma hija magħmula minn gomma riġida, li tista’ tapplika pressjoni suffiċjenti biex tifforma metall vojt fuq il-ponta.

Kunsiderazzjonijiet tad-disinn: L-ipproċessar tal-istampar isir fuq assi vertikali. Għalhekk, l-angolu konkava huwa ffurmat fit-tieni timbru. It-timbru sekondarju jinkludi deformazzjoni tal-pressjoni, estensjoni tal-qtugħ, u tkessiħ.

L-ewwel operazzjoni tat-timbru tista’ tnaqqas biss id-dijametru tal-materjal difettuż bi 30 %. It-tħaddim kontinwu jista’ jnaqqas id-dijametru b’20 %. Dan ifisser li l-ipproċessar ta’ xi partijiet jeħtieġ ċertu numru ta’ timbru kontinwu.

Fit-teknoloġija tad-disinn fil-fond, il-proċess ta’ spiss huwa limitat mill-kapaċità tal-makkinarju tal-magna. Iċ-ċiklu tal-ipproċessar huwa ddeterminat mill-puplesija u l-kumplessità tal-partijiet.

Il-ħxuna tal-azzar inossidabbli ttimbrat tvarja minn 0.4 sa 2 mm, u huwa possibbli li jiġu pproċessati pjanċi ħxuna sa 6 mm, iżda hija affettwata mill-forma.

Ħafna folji tal-metall jistgħu jiġu pproċessati permezz ta’ dan il-proċess, bħall-azzar tal-karbonju, azzar li ma jissaddadx, aluminju, manjeżju, bowl, ram, brass, u żingu.

L-ispiża tal-ipproċessar hija relattivament għolja minħabba l-ħtieġa għal moldi tal-metall b’qawwa għolja waqt l-ipproċessar. Moldi tal-lastku semiriġidu għandhom spejjeż aktar baxxi, iżda xorta jeħtieġu għodod tal-metall b’naħa waħda u huma adattati biss għall-produzzjoni fuq skala żgħira.

Iċ-ċiklu tal-ipproċessar huwa qasir ħafna, u minn 1 sa 100 parti jistgħu jiġu pproċessati fi żmien minuta. Is-sostituzzjoni u t-twaqqif ta’ molli jeħtieġu ċertu żmien.

L-ispiża tax-xogħol hija relattivament baxxa minħabba l-grad għoli ta’ awtomatizzazzjoni. Il-Polonja se żżid b’mod sinifikanti l-ispejjeż tax-xogħol.

Il-materjali ta’ skart kollha jistgħu jiġu riċiklati minħabba impatt ambjentali. It-teknoloġija tat-timbru tal-metall tista’ tintuża għall-produzzjoni ta’ oġġetti li jdumu.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque