1[UNK] Kontenut tal-ipproċessar tas-sodda li tintlewa: 1. It-tintlewa L hija maqsuma f’tintlewa ta’ 90 grad u tintlewa mhux ta’ 90 grad skont l-angolu.

Skont l-ipproċessar, jista’ jinqasam fi pproċessar ġenerali (L>V/2) u pproċessar speċjali (L

1> Il-forma tintgħażel abbażi tal-materjal, il-ħxuna tal-pjanċa, u l-angolu tal-formazzjoni.

2> Il-prinċipju tad-dipendenza

1) Ibbażat fuq il-prinċipju ta’ żewġ regoli ta’ pożizzjonament ta’ wara u pożizzjonament skont il-forma tal-biċċa tax-xogħol.

2) Meta tpoġġi qies ta’ wara, tagħti attenzjoni għad-devjazzjoni u tiżgura li tkun fuq l-istess linja ċentrali bħad-daqs tal-liwi tal-biċċa tax-xogħol.

3) Meta tgħawweġ it-tijiet żgħar, huwa aħjar li jiġu pproċessati fil-pożizzjoni inversa.

4) Huwa aħjar li jiġu stabbiliti r-regoli lejn in-naħa ta’ wara u lejn in-nofs. (Meta tinżel kontra l-pożizzjoni, mhuwiex faċli li r-regolament ta’ wara jitneħħa)

5) Ikun aħjar li tkun qrib it-tarf tal-pożizzjoni u r-regolamentazzjoni ta’ wara.

6) Huwa aħjar li wieħed jiddependi fuq in-naħa twila.

7) Uża tagħmir biex jgħin fil-pożizzjonament (pożizzjonament irregolari tat-tarf inklinat).

3> , Prekawzjonijiet

1. Għandha tingħata attenzjoni lill-metodu ta’ pożizzjonament matul l-ipproċessar u l-modalità ta’ moviment standardizzat fost diversi metodi ta’ proċessar ta’ pożizzjonament.

2. Meta l-mold jiġi mmuntat, għandu jitgħawweġ u jinġibed lura sabiex tiġi evitata d-deformazzjoni tal-biċċa tax-xogħol waqt it-tagħwiġ.

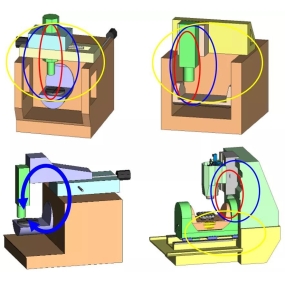

3. Meta l-biċċiet tax-xogħol kbar jitgħaffu internament, minħabba l-forma kbira tal-biċċa tax-xogħol u ż-żona żgħira tat-tagħwiġ, huwa diffiċli li l-għodda tal-qtugħ u ż-żona tat-tagħwiġ jikkoinċidu, u dan jirriżulta f’diffikultà fil-pożizzjonament tal-biċċa tax-xogħol jew ħsara lill-biċċa tax-xogħol mgħaffuta Biex tiġi evitata s-sitwazzjoni ta’ hawn fuq, jista’ jiżdied punt ta’ pożizzjonament fid-direzzjoni lonġitudinali tal-makkinarju, sabiex il-makkinarju jkun jista’ jitqiegħed minn żewġ direzzjonijiet, biex il-pożizzjonament tal-makkinarju jsir konvenjenti u jtejjeb is-sikurezza tal-makkinarju, jiġi evitat ħsara lill-biċċa tax-xogħol, u titjib fl-effiċjenza tal-produzzjoni.

2. L-N-fold jeħtieġ metodi differenti ta’ pproċessar skont il-forma. Meta jitgħawweġ, id-dimensjonijiet interni tal-materjal għandhom ikunu akbar minn 4MM, u d-daqs tad-dimensjoni X huwa limitat mill-forma tal-mold. Jekk id-daqs ġewwa l-materjal ikun inqas minn 4MM, għandhom jintużaw metodi speċjali għall-ipproċessar.

1> Agħżel il-forma bbażata fuq il-ħxuna tal-materjal, id-daqs, il-materjal, u l-angolu tat-tgħawwiġ.

2> Il-prinċipju tad-dipendenza

1) Jiżgura li l-biċċa tax-xogħol ma tinterferixxix mal-għodda

2) Żgura li l-angolu tal-pożizzjonament ikun ftit inqas minn 90 grad.

3) Huwa l-aħjar li jintużaw żewġ regoli ta’ pożizzjonament ta’ wara, ħlief f’ċirkostanzi speċjali.

3> , Prekawzjonijiet

1) Wara l-liwi L, l-angolu għandu jinżamm f’90 grad jew ftit inqas biex jiffaċilita l-makkinarju u l-pożizzjonament.

2) Matul it-tieni proċess ta’ mitwija, huwa meħtieġ li l-pożizzjoni tiġi allinjata mal-wiċċ tal-makkinarju bħala ċ-ċentru.

3. Il-liwja Z, magħrufa wkoll bħala differenza fis-segment, tirreferi għall-liwja ta’ wieħed pożittiv u wieħed negattiv. Dividi d-differenza tas-segment tat-tarf obliku u d-differenza tas-segment tat-tarf dritt skont l-angolu.

Id-daqs minimu għall-ipproċessar tal-liwi huwa limitat mill-mold tal-ipproċessar, filwaqt li d-daqs massimu tal-ipproċessar huwa ddeterminat mill-forma tal-magna tal-ipproċessar. B’mod ġenerali, meta d-daqs intern tal-materjal mitwi b’Z ikun inqas minn 3.5T, jintuża l-ipproċessar tal-mewt segmentat. Meta jkun akbar minn 3.5T, jintużaw metodi normali ta’ pproċessar.

1> Il-prinċipju tad-dipendenza

1) Pożizzjonament konvenjenti u stabbiltà tajba.

2) Ġeneralment, il-pożizzjonament huwa l-istess bħat-tarf L.

3) Il-pożizzjonament sekondarju jeħtieġ li l-biċċa tax-xogħol ipproċessata tiġi mlaħlaħ bl-għamla t’isfel.

2> , Prekawzjonijiet

1) L-angolu tal-ipproċessar tal-karta L għandu jkun fis-seħħ, ġeneralment meħtieġ li jkun bejn 89.5-90 grad.

2) Meta tiġbed lura skont l-ispeċifikazzjonijiet aktar tard, għandha tingħata attenzjoni għad-deformazzjoni tal-biċċa tax-xogħol.

3) L-ordni tal-ipproċessar għandha tkun korretta.

4) Għall-ipproċessar speċjali, jistgħu jintużaw il-metodi li ġejjin:

Metodu ta’ separazzjoni tal-linja ċentrali (makkinarju eċċentriku)

Proċessar V żgħir (jeħtieġ żieda fil-koeffiċjent tal-liwi)

Il-formazzjoni faċli għall-għamla

Il-grilja tal-forma t’isfel

4. Timplija u ċattar invers, magħrufa wkoll bħala kompressjoni tat-tarf.

Il-passi tal-ipproċessar għat-truf mejta huma:

1. L-ewwel agħfas u daħħal fil-fond ta’ madwar 35 grad.

2. Imbagħad imċatta u ffurma sakemm tkun ċatta u mwaħħla sewwa.

1> Metodu ta’ Għażla tal-Mudell

Agħżel il-wisa’ tal-groove V tal-mold ta’ isfel b’fond ta’ 30 grad skont 5-6 darbiet il-ħxuna tal-materjal, u agħżel il-mold ta’ fuq skont is-sitwazzjoni speċifika tal-ipproċessar tat-truf mejtin.

2> , Prekawzjonijiet

Għandha tingħat a attenzjoni lill-paralleliżmu taż-żewġ naħat tat-tarf mejjet. Meta d-daqs tal-ipproċessar tat-tarf mejjet ikun relattivament twil, it-tarf ċatt jista’ jintlewa l-ewwel f’angolu għoli u mbagħad jitlewa. Għal truf mejta iqsar, jista’ jintuża l-ipproċessar tal-ippakkjar.

5. L-ippressar tal-ħardwer juża sodda li tintlewa biex tagħfas u ssiġilla l-komponenti tal-ħardwer, normalment bl-użu ta’ moldi awżiljarji bħall-moldi konkava u tagħmir għall-ipproċessar.

B’mod ġenerali, hemm: ġewż tal-kompressjoni, bolts tal-kompressjoni, viti tal-kompressjoni, u komponenti oħra tal-ħardwer.

Prekawzjonijiet għall-ipproċessar:

1. Meta l-forma tal-biċċa tax-xogħol trid tiġi evitata waqt il-makkinarju, għandhom jittieħdu miżuri ta’ evitar.

2. Wara l-ipproċessar, jeħtieġ li jiġi vverifikat jekk it-torque u l-forza jissodisfawx l-istandards, u jekk l-hardware u l-biċċa tax-xogħol humiex ifflaxxati u mwaħħla sew.

3. Wara li tagħfas u tagħfas, meta tagħfas viċin l-għodda tal-magna, agħti attenzjoni għall-evitar tal-makkinarju u l-paralleliżmu tal-mold.

4. Jekk ikun qed jikber, huwa importanti wkoll li wieħed jinnota li m’għandu jkun hemm l-ebda xquq fuq it-tarf li jikber, u t-tarf li jikber m’għandux jikber ’il fuq mill-wiċċ tal-biċċa tax-xogħol.

6. Il-kontenut tal-ipproċessar tal-għamla faċli ġeneralment jinkludi: differenzi żgħar, ganċijiet, pontijiet, boroż, molol tal-pressjoni, u xi forom irregolari.

Il-prinċipju tad-disinn tal-Mold Faċili jirreferi għall-"Prinċipju tad-disinn tal-Mold Faċili tal-Qatgħa tal-Laser"

Il-forma faċli ġeneralment tuża post-pożizzjonament jew self-pożizzjonament.

L-aktar ħaġa importanti fl-ipproċessar tal-kontenut ta’ hawn fuq b’għamla faċli hija li l-funzjoni u r-rekwiżiti tal-immuntar tiegħu ma jiġux affettwati, u d-dehra hija normali

2[UNK] Problemi u soluzzjonijiet komuni fl-ipproċessar ta’ sodda li tintlewa: 1. Analiżi tal-kawżi ta’ żlizar waqt l-ipproċessar:

1. Meta tintgħa żel mold ta’ liwi, ġeneralment tintgħażel wisa’ V-groove ta’ (4-6) T. Meta d-daqs tal-liwja jkun inqas minn nofs il-wisa’ tal-V-groove magħżul, iseħħ fenomenu li jiżżerżaq.

2. Is-slot V magħżul huwa kbir wisq

3. L-ipproċessar tal-proċess

Metodu ta’ soluzzjoni

1. Metodu ta’ devjazzjoni tal-linja ċentrali (makkinarju eċċentriku). Jekk id-dimensjonijiet interni tal-materjal mgħawweġ ikunu inqas minn (4-6) T/2, ħallsu għad-differenza kemm jista’ jkun

2. L-ipproċessar tal-pads.

3. Ibbenġi b’angolu V żgħir u applika pressjoni b’angolu V kbir.

4. Agħżel slot V iżgħar.

2. Analiżi tar-raġunijiet għaliex il-wisa’ tal-liwi intern hija dejqa mill-wisa’ standard tal-mold:

Minħabba li l-wisa’ standard minimu tal-mold tas-sodda li tintlewa jkun 10MM, il-parti tal-ipproċessar tal-liwi għandha wisa’ ta’ inqas minn 10MM. Jekk tkun liwja ta’ 90 grad, id-dimensjoni tat-tul tagħha ma għandhiex tkun inqas minn 2 (L+V/2)+T. Għal dan it-tip ta’ liwi, il-mold għandu jitwaħħal fuq is-sit tal-mold (ħlief għal libertà mingħajr restrizzjonijiet fid-direzzjoni ’l fuq) biex jiġi evitat l-ispostament tal-mold, li jista’ jikkawża l-biċċa tax-xogħol li titneħħa jew li jikkawża in ċidenti ta’ sikurezza.

Soluzzjoni:

1> Żid id-daqs (li għandu jkun ikkoordinat mal-klijent), jiġifieri żid il-wisa’ tal-parti interna.

2> L-ipproċessar faċli għall-għamla

3> Għodod tal-grilja (li jwasslu għal żieda fl-ispejjeż tal-ipproċessar)

3. It-toqba hija wisq qrib il-linja tal-liwi, u t-tgħawwiġ jikkawża t-toqba li tiġbed il-materjal.

Jekk id-distanza bejn it-toqba u l-linja tal-liwi tkun L, meta L<; Fi (4-6) T/2, it-toqba tiġbed il-materjal. L-aktar minħabba l-forza tal-estiżjoni matul il-proċess tal-liwi, il-materjal jgħaddi minn deformazzjoni, li tirriżulta fil-fenomenu tal-ġbid u l-qlib.

Skont il-wisa’ standard eżistenti tal-mold groove, il-valur minimu L għall-ħxuna differenti tal-pjanċi jidher fit-tabella li ġejja:

Soluzzjoni:

1> Żid id-daqs u għafas it-truf mitwi wara li tifforma.

2> Esponi t-toqba sal-linja tal-liwi (m’għandux ikollha impatt fuq id-dehra jew il-funzjoni, u l-klijent jaqbel).

3> L-ipproċessar tal-linja tal-qtugħ jew l-ipproċessar tal-linja tal-pressjoni

4> Proċessar eċċentriku tal-molli

5> Ibdel id-daqs tat-toqba

4. Analiżi tar-raġunijiet tad-deformazzjoni fil-punt tal-estrazzjoni wara l-liwi minħabba d-distanza żgħira L bejn it-tarf tal-estrazzjoni u l-linja tal-liwi:

Meta L<; F’ (4-6) T/2, minħabba l-kuntatt bejn id-disinn u l-mold ta’ isfel, isseħħ deformazzjoni matul il-proċess ta’ liwi minħabba l-forza eżerċitata fuq id-disinn.

Soluzzjoni:

1> Qatta’ jew agħfas il-linja.

2> Ibdel id-daqs tad-disinn.

3> L-użu ta’ molli speċjali għall-ipproċessar

4> Proċessar eċċentriku tal-molli

5. Analiżi tal-kawżi tal-warping wara t-twaqqif tat-tarf twil tal-mewt:

Minħabba t-tarf twil mejjet, ma jistax jeħel sew meta jitċatta, u dan jirriżulta fit-tmiem tiegħu jinżel wara li jitċatta. Din is-sitwazzjoni hija relatata mill-qrib mal-pożizzjoni mċajpra, għalhekk għandha tingħata attenzjoni lill-pożizzjoni mċajpra meta jitċajpra

Soluzzjoni:

1> Qabel ma timtela t-tarf mejjet, l-ewwel timtela l-kantuniera għolja (kif muri fid-dijagramma), u mbagħad ċatti.

2> Imċatti f’diversi passi:

Agħfas it-tarf l-ewwel biex tgħawweġ it-tarf mejjet ’l isfel.

Iċaqlaq l-għeruq.

Attenzjoni: L-effett ta’ ċaqliq huwa relatat mal-ħiliet operattivi tal-operatur, għalhekk jekk jogħġbok ikkunsidra s-sitwazzjoni attwali waqt l-ċaqliq.

6. Analysis of the Reasons for the Easy Fracture of High Height Bridge Pulling:

1> Minħabba l-għoli għoli tal-pont, il-materjal kien estiż severament, li rriżulta fi ksur.

2> Il-kantunieri tal-mold mhumiex illustrati jew illustrati biżżejjed.

3> Il-qawwa tal-materjal hija fqira wisq jew il-ġisem tal-pont huwa dejjaq wisq.

Soluzzjoni:

1> Estendi t-toqba tal-proċess fuq in-naħa tal-ksur.

2> Żid il-wisa’ tal-pont.

3> Agħfas l-angolu R tal-mold u żid it-tranżizzjoni tal-ark.

4> Żid żejt lubrikanti mal-pont tal-ġbid. (Għalhekk, dan il-metodu se jagħmel il-wiċċ tal-biċċa tax-xogħol maħmuġ, għalhekk ma jistax jintuża għall-partijiet AL, eċċ.)

7. Analiżi tar-raġunijiet għat-tħaddim tad-dimensjonijiet tal-makkinarju waqt l-ipproċessar faċli tal-għamla:

Minħabba l-forza tal-kompressjoni 'l quddiem eżerċitata fuq il-biċċa tax-xogħol matul il-proċess tal-makkinarju, il-biċċa tax-xogħol timxi 'l quddiem, li tirriżulta f'żieda fl-angolu żgħir tar-rake L fuq quddiem.

Soluzzjoni:

1> Neħħi ż-żoni skurati fl-istampa. Normalment, id-differenza hija magħmula kemm jista’ jkun.

2> Neħħi l-partijiet kollha tal-mold li jqiegħdu lilhom infushom u aqleb għal pożizzjoni fissa. (Kif muri fil-figura ta’ hawn taħt)

8. Id-daqs globali tal-materjal (li jirreferi għall-iżvelar) huwa żgħir wisq jew kbir wisq, li ma jaqbilx mal-wiċċ ċirkolari. Analiżi tal-kawża:

1> Il-proġett tnieda ħażin.

2> Id-daqs tal-qtugħ mhuwiex korrett.

Soluzzjoni:

Ikkalkula d-devjazzjoni allokata għal kull liwja bbażata fuq id-devjazzjoni totali fid-direzzjoni tad-devjazzjoni u n-numru ta’ xfafar tal-liwja.

Jekk it-tolleranza tal-allokazzjoni kkalkulata tkun fil-medda tat-tolleranza, il-biċċa tax-xogħol hija aċċettabbli.

Jekk id-daqs ikun kbir wisq, jista’ jintuża V-groove żgħir għall-ipproċessar.

Jekk id-daqs ikun żgħir wisq, jista’ jintuża V-groove kbir għall-ipproċessar.

9. Analiżi tar-raġunijiet għad-deformazzjoni kkawżata minn espansjoni jew aċċessjoni maħlula wara t-titqib u l-ipotizzazzjoni tat-toqba:

1> Nefħa hija kkawżata mill-angolu R tal-ponta tat-toqba li tkun żgħira wisq jew il-burrs fuq il-flanġ ikunu kbar wisq.

2> L-aċċessjoni ħielsa hija dovuta għall-espansjoni inadegwata tat-toqba.

3> Id-deformazzjoni tista’ tiġi kkawżata minn allinjament ħażin tat-toqba jew metodu ta’ tgħammir mhux korrett.

Soluzzjoni:

1> Minflok agħżel ponta b’angolu R kbir.

Attenzjoni: Jixfaq madwar it-toqba waqt it-tpinġija u l-flanging tat-toqba.

2> Żid il-pressjoni, tkabbar u tapprofondixxi t-toqba tal-insalata, u minflok uża ponta b’angolu R kbir.

3> Il-metodu ta’ kif tinħaraf ir-raġunijiet għall-bidla fil-metodu tat-tgħammir u l-allinjament ħażin tat-toqba.

10. Analiżi tal-kawżi ta’ ċaqliq jew deformazzjoni tal-biċċa tax-xogħol wara l-ippressar bil-kamin:

1> Matul l-ipproċessar tal-prodott, ma kien hemm l-ebda biċċiet tax-xogħol ċatti miksura.

2> Forza mhux ekwa jew pressjoni eċċessiva fuq il-wiċċ ta’ isfel tal-biċċa tax-xogħol.

Soluzzjoni:

1> Meta tagħfas il-kamin, il-biċċa tax-xogħol għandha tiġi llivellata.

2> Agħmel qafas ta’ appoġġ.

3> Aġġusta l-pressjoni mill-ġdid.

4> Żid il-firxa tal-forza fuq il-wiċċ ta’ isfel u naqqas il-firxa tal-forza applikata fuq il-wiċċ ta’ fuq.

11. Analiżi tar-raġunijiet għan-nonparalleliżmu bejn iż-żewġ naħat wara d-differenza tas-segment:

1> Il-mold ma ġiex ikkalibrat.

2> Il-gasketti tal-forma ta’ fuq u ta’ isfel mhumiex aġġustati kif suppost.

3> L-għażla ta’ uċuħ ta’ fuq u ta’ taħt forma hija differenti.

Soluzzjoni:

1> Ikkalibrar mill-ġdid il-mold.

2> Żid jew neħħi l-ġnub. (Għal metodi speċifiċi ta' aġġustament, jekk jogħġbok irreferi għal "Teknoloġija tal-Ipproċessar tas-Segmenti")

3> Il-forma hija eċċentrika.

4> Sostitwixxi l-wiċċ sabiex l-uċuħ tal-moldi ta’ fuq u ta’ isfel ikunu l-istess.

12. Analiżi tar-raġunijiet għall-kreżi profondi fuq il-wiċċ tal-prodott:

1> Il-groove V tal-mold ta’ isfel huwa żgħir

2> L-angolu R tal-groove V fil-forma t’isfel huwa żgħir

3> Il-materjal huwa artab wisq.

Soluzzjoni:

1> L-użu tal-ipproċessar tal-V-groove kbir

2> L-użu ta’ mold b’angolu R kbir għall-ipproċessar

3> , liwi tal-materjal tal-kuxxin (folja tal-azzar tal-kuxxin jew kolla Yuli)

13. Analiżi tal-kawżi tad-deformazzjoni qrib il-punt tal-liwi wara l-liwi:

Il-magna taħdem malajr matul il-proċess ta’ liwi, u l-veloċità ta’ liwi ’l fuq tal-biċċa tax-xogħol matul id-deformazzjoni hija akbar mill-veloċità li biha l-operatur isostni l-moviment tal-biċċa tax-xogħol bl-idejn tiegħu.

Soluzzjoni:

1> Tnaqqas il-veloċità operattiva tal-magna

2> Iżżid il-veloċità tal-appoġġ tal-idejn tal-operatur.

14. Analiżi tal-kawżi tal-ksur fil-partijiet AL waqt it-tgħawwiġ:

Minħabba l-istruttura kristalli unika tal-materjal AL, huwa suxxettibbli għal ksur meta mgħawweġ b’mod parallel mad-direzzjoni tal-qamħ.

Soluzzjoni:

1> Meta taqta’, ikkunsidra li jdur il-materjal AL perpendikulari għad-direzzjoni tat-tgħawwiġ (anke jekk id-direzzjoni tat-tgħawwiġ tal-materjal tkun perpendikulari għall-qamħ).

2> Żid l-angolu R tal-mold ta’ fuq.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque