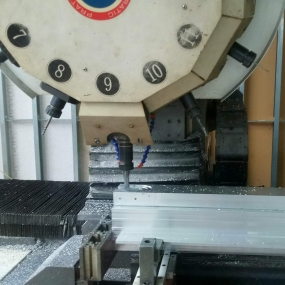

Il-makkinarju b’ħames assi CNC huwa teknoloġija tajba tal-makkinarju CNC li żżid żewġ assi li jduru (normalment assi A u assi C) abbażi ta’ makkinarju b’tliet assi CNC, kapaċitajiet ta’ makkinarju li jespandu ħafna u flessibbiltà. Meta wieħed jiltaqa’ ma’ sitwazzjonijiet anormali matul il-proċess CNC tal-ħames assi, jistgħu jittieħdu l-miżuri li ġejjin biex jissolvewhom: 1. Analiżi tal-kawża tal-anormalità: L-ewwel nett, huwa meħtieġ li tiġi ddeterminata s-sitwazzjoni speċifika tal-anormalità, bħall-okkorrenza ta’ fenomenu tar-ras żgħira u l-iżgħar fil-biċċa tax-xogħol, effett mhux sodisfaċenti tal-ark tal-makkinarju, daqs insuffiċjenti, żieda jew tnaqqis f’kull proċess tal-biċċa tax-xogħol, jew ħajja qasira tal-għo Imbagħad, b’reazzjoni għal dawn is-sitwazzjonijiet anormali, janalizza kawżi possibbli bħall-aġġustament orizzontali fqir tat-tqegħid tal-għodda tal-magna, ir-reżonanza kkawżata minn frekwenzi ta’ vibrazzjoni doppji, żbalji ta’ programmazzjoni, jew settijiet mhux raġonevoli tal-parametri tas-sistema.  2. Iċċekkja l-istatus tat-tagħmir: Twettaq spezzjoni dettaljata ta’ għodod tal-magni, għodod tal-qtugħ, tagħmir, u tagħmir ieħor biex tiżgura li dawn ikunu f’kundizzjoni tajba u li ma jkunux danneġġati jew mitlufa serjament. Fl-istess ħin, iċċekkja jekk il-fluwidu tal-qtugħ, iż-żejt lubrikanti, eċċ. humiex biżżejjed u jekk għandhomx bżonn jiġu sostitwiti. 3. Aġġustament tal-parametri tat-tagħmir: Ibbażat fuq il-kawża tal-anormalità, aġġustament tal-parametri tat-tagħmir bħall-veloċità tal-qtugħ, ir-rata tal-għalf, il-fond tal-qtugħ, eċċ. biex jiġi żgurat proċess ta’ makkinarju stabbli u effiċjenti. 4. L-ipprogrammar u l-ottimizzazzjoni tal-mogħdija: Fil-każ ta’ żbalji ta’ pprogrammar jew settijiet mhux raġonevoli tal-parametri tas-sistema, ipprogramma mill-ġdid jew aġġusta l-parametri tas-sistema. Fl-istess ħin, ottimizza t-triq tal-makkinarju biex jitnaqqsu l-movimenti u l-waqfiet mhux meħtieġa matul il-proċess tal-makkinarju, u ttejjeb l-effiċjenza tal-makkinarju. 5. Manutenzjoni: Żomm regolarment it-tagħmir, bħat-tindif, il-lubrikazzjoni, is-serħan, eċċ., biex jiġi żgurat it-tħaddim stabbli fit-tul tat-tagħmir. Fl-istess ħin, is-sostituzzjoni regolari tal-partijiet vulnerabbli bħall-għodod tal-qtugħ, it-tagħmir, eċċ., biex jiġi evitat falliment tat-tagħmir minħabba l-ilbies u d-dmugħ severi. 6. Maniġġar tal-allarm: B’reazzjoni għal sitwazzjonijiet komuni ta’ allarm fis-sistema CNC ta’ ċentru tal-makkinarju CNC ta’ ħames assi, bħal kuntatt dgħajjef bejn il-qtugħ tal-linja tal-enerġija u l-kuntattur elettromanjetiku, jew difetti fil-wajering jew l-unit à I/O użata għall-konferma tal-kuntatt tal-kuntattur elettromanjetiku, għandhom jittieħdu miżuri xierqa bbażati fuq il-pronti tal-allarm, bħal sostituzzjoni tal-kuntattur elettromanjetiku, wajering, jew l-unità I/O. 7. It-tfittxija ta’ għajnuna professjonali: Jekk il-miżuri ta’ hawn fuq ma jkunux jistgħu jsolvu l-problema, tista’ tfittex l-għajnuna tal-persunal professjonali, bħall-persunal ta’ appoġġ tekniku minn manifatturi tal-għodod tal-magni jew persunal professjonali tal-manutenzjoni tal-għodod tal-magni. Huma jistgħu jipprovdu soluzzjonijiet aktar dettaljati bbażati fuq sitwazzjonijiet speċifiċi.

2. Iċċekkja l-istatus tat-tagħmir: Twettaq spezzjoni dettaljata ta’ għodod tal-magni, għodod tal-qtugħ, tagħmir, u tagħmir ieħor biex tiżgura li dawn ikunu f’kundizzjoni tajba u li ma jkunux danneġġati jew mitlufa serjament. Fl-istess ħin, iċċekkja jekk il-fluwidu tal-qtugħ, iż-żejt lubrikanti, eċċ. humiex biżżejjed u jekk għandhomx bżonn jiġu sostitwiti. 3. Aġġustament tal-parametri tat-tagħmir: Ibbażat fuq il-kawża tal-anormalità, aġġustament tal-parametri tat-tagħmir bħall-veloċità tal-qtugħ, ir-rata tal-għalf, il-fond tal-qtugħ, eċċ. biex jiġi żgurat proċess ta’ makkinarju stabbli u effiċjenti. 4. L-ipprogrammar u l-ottimizzazzjoni tal-mogħdija: Fil-każ ta’ żbalji ta’ pprogrammar jew settijiet mhux raġonevoli tal-parametri tas-sistema, ipprogramma mill-ġdid jew aġġusta l-parametri tas-sistema. Fl-istess ħin, ottimizza t-triq tal-makkinarju biex jitnaqqsu l-movimenti u l-waqfiet mhux meħtieġa matul il-proċess tal-makkinarju, u ttejjeb l-effiċjenza tal-makkinarju. 5. Manutenzjoni: Żomm regolarment it-tagħmir, bħat-tindif, il-lubrikazzjoni, is-serħan, eċċ., biex jiġi żgurat it-tħaddim stabbli fit-tul tat-tagħmir. Fl-istess ħin, is-sostituzzjoni regolari tal-partijiet vulnerabbli bħall-għodod tal-qtugħ, it-tagħmir, eċċ., biex jiġi evitat falliment tat-tagħmir minħabba l-ilbies u d-dmugħ severi. 6. Maniġġar tal-allarm: B’reazzjoni għal sitwazzjonijiet komuni ta’ allarm fis-sistema CNC ta’ ċentru tal-makkinarju CNC ta’ ħames assi, bħal kuntatt dgħajjef bejn il-qtugħ tal-linja tal-enerġija u l-kuntattur elettromanjetiku, jew difetti fil-wajering jew l-unit à I/O użata għall-konferma tal-kuntatt tal-kuntattur elettromanjetiku, għandhom jittieħdu miżuri xierqa bbażati fuq il-pronti tal-allarm, bħal sostituzzjoni tal-kuntattur elettromanjetiku, wajering, jew l-unità I/O. 7. It-tfittxija ta’ għajnuna professjonali: Jekk il-miżuri ta’ hawn fuq ma jkunux jistgħu jsolvu l-problema, tista’ tfittex l-għajnuna tal-persunal professjonali, bħall-persunal ta’ appoġġ tekniku minn manifatturi tal-għodod tal-magni jew persunal professjonali tal-manutenzjoni tal-għodod tal-magni. Huma jistgħu jipprovdu soluzzjonijiet aktar dettaljati bbażati fuq sitwazzjonijiet speċifiċi.

Hello! Welcome to EMAR company website!

Maltese

Maltese » »

» »

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole