Il-proċess tal-makkinarju tal-lathe tas-CNC huwa simili għal dak tal-lathes ordinarji, iżda minħabba l-fatt li l-lathes tas-CNC huma klamping ta’ darba u makkinarju awtomatiku kontinwu jikkompleta l-proċessi kollha tad-dawran, għandhom jiġu nnutati l-aspetti li ġejjin:

1. Agħżel b’mod raġonevoli l-parametri tal-qtugħ

L-għażla raġonevoli tal-parametri tal-qtugħ (ap, f, v) għandha rwol importanti fl-użu sħiħ tal-potenzjal tal-għodod tal-magni u fil-qtugħ tal-prestazzjoni tal-għodod tal-qtugħ, fil-kisba ta’ kwalità għolja, rendiment għoli, prezz baxx u tħaddim sikur.

Meta l-qatgħa mhux raffinata, l-ewwel tikkunsidra l-għa żla ta’ ammont massimu ta’ qatgħa tad-dahar ap, imbagħad agħżel rata akbar ta’ għalf f, u fl-aħħar nett tiddetermina veloċità xierqa ta’ qatgħa v. Iż-żieda fl-ammont ta’ tnaqqis lura ap tista’ tnaqqas in-numru ta’ ħinijiet ta’ qtugħ, u ż-żieda fir-rata ta’ l-għalf f hija ta’ benefiċċju għall-qsim taċ-ċipep.

Matul il-makkinarju ta’ preċiżjoni, hija meħtieġa preċiżjoni għolja u roughness tal-wiċċ, u l-konċessjoni tal-makkinarju hija żgħira u uniformi. Għalhekk, meta jintgħażlu l-parametri tal-qtugħ għall-makkinarju ta’ preċiżjoni, għandha titpoġġa enfasi fuq l-iżgurar tal-kwalità tal-makkinarju u l-massimizzazzjoni tal-produttività fuq din il-bażi. Għalhekk, waqt il-makkinarju ta’ preċiżjoni, għandu jintgħa żel ammont ta’ qtugħ tad-dahar iżgħar (iżda mhux żgħir wisq) ap u rata tal-għalf f, u għandhom jintgħażlu materjali tal-għodda tal-qtugħ b’prestazzjoni għolja ta’ qtugħ u parametri ġeometriċi raġonevoli biex tiġi massimizzata l-veloċità tal-qtugħ v.

2. Reasonably choose cutting tools

1) Meta jkun hemm qtugħ mhux raffinat, huwa meħtieġ li jintgħażlu għodod tal-qtugħ b’saħħa għolja u b’durabilità tajba biex jissodisfaw ir-rekwiżiti ta’ qtugħ kbir tad-dahar u rati tal-għalf matul qtugħ mhux raffinat;

2) Meta jsir makkinarju ta’ preċiżjoni, huwa importanti li jintgħażlu għodod bi preċiżjoni għolja u b’durabilità tajba biex tiġi żgurata l-preċiżjoni meħtieġa tal-makkinarju.

3) Biex jitnaqqas il-ħin li jinbidel l-għodda u jiġi ffaċilitat l-allinjament tal-għodda, għandhom jintużaw kemm jista’ jkun skieken imwaħħlin bil-magna u xfafar imwaħħlin bil-magna.

3. Tagħżel b’mod raġonevoli t-tagħmir

1) Ipprova tuża tagħmir universali biex twaħħal biċċiet tax-xogħol u tevita li tuża tagħmir speċjalizzat;

2) Jiġu allinjati l-punti ta’ riferiment tal-pożizzjonament tal-partijiet biex jitnaqqsu l-iżbalji tal-pożizzjonament.

4. Iddetermina r-rotta tal-ipproċessar

Ir-rotta tal-makkinarju tirreferi għat-trajettorja tal-moviment u d-direzzjoni tal-għodda relattiva għall-parti matul il-proċess tal-makkinarju tal-għodda tal-makkinarju CNC

1) Għandu jkun jista’ jiżgura l-preċiżjoni tal-makkinarju u r-rekwiżiti tal-roughness tal-wiċċ;

2) Għandhom isiru sforzi biex titqassar ir-rotta tal-makkinarju u jitnaqqas il-ħin mhux attiv tal-għodda.

5. Ir-relazzjoni bejn ir-rotta tal-makkinarju u l-allokazzjoni tal-makkinarju

Bħalissa, fin-nuqqas ta’ użu mifrux ta’ ċapep tas-CNC, konċessjoni eċċessiva fuq ċapep vojt, speċjalment il-konċessjoni li jkun fiha saffi tal-ġilda iebsa ffurmati jew fonduti, ġeneralment għandha tiġi organizzata għall-ipproċessar fuq ċapep ordinarji. Jekk ikun meħtieġ li tintuża lathe CNC għall-makkinarju, għandha tingħata attenzjoni għall-arranġament flessibbli tal-programm.

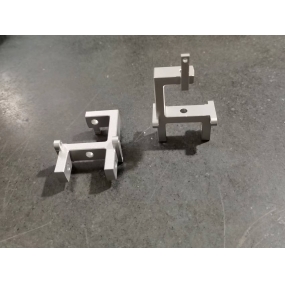

6. Punti ewlenin għall-installazzjoni tat-twaħħil

Bħalissa, il-konnessjoni bejn iċ-ċilindru idrawliku u ċ-ċilindru idrawliku li jwaħħal tinkiseb permezz ta’ virga ta’ ġbid. Il-punti ewlenin għat-twaħħil tal-garża idrawlika huma kif ġej: l-ewwel, uża manka biex tneħħi l-ġewż fuq iċ-ċilindru idrawliku, neħħi t-tubu ta’ ġbid, u neħħih mit-tarf ta’ wara tal-garża. Imbagħad, uża manka biex tneħħi l-garża tat-twaħħil tal-garża biex tneħħi l-garża.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque