Il-kompożizzjoni u l-istruttura taċ-ċentru tal-makkinarju CNC li jgħaqqad ħames assi

Il-biċċa l-kbira taċ-ċentri tal-makkinarju tal-konnessjoni tal-ħames assi għandhom struttura ta’ 3+2, li tikkonsisti minn tliet assi ta’ moviment lineari (x, y, z) u żewġ assi ta’ rotazzjoni (a, b, c) li jduru madwar l-assi x, y u z rispettivament.

B’dan il-mod, minn perspettiva wiesgħa, hemm x, y, z, a, b; \ 65368a,65369a,65370a,65345a,65347a; x. Tliet forom: y, z, b, u c; Diviża bil-kombinazzjoni ta’ żewġ assi ta’ rotazzjoni, ġeneralment hemm tliet forom: rotabbli doppja, rotabbli b’ras il-pendlu, u ras il-pendlu doppju.

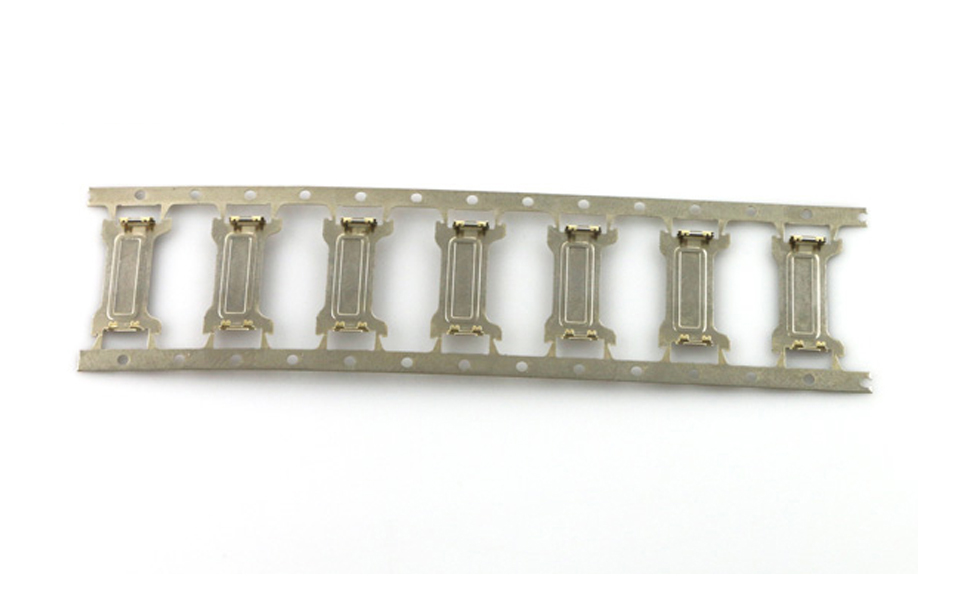

Dawn it-tliet forom strutturali, minħabba raġunijiet fiżiċi, jiddeterminaw rispettivament id-daqs tal-għodda tal-magna u l-firxa tal-oġġett tal-makkinarju. Fost dawn, l-għodda tal-magna li tgħaqqad il-ħames assi bi struttura doppja li tista’ tinbidel hija adattata biss għall-ipproċessar ta’ partijiet żgħar, bħal turbini integrali żgħar, impellers, molds żgħar ta’ preċiżjoni, eċċ., minħabba li l-biċċa tax-xogħol trid tiċċaqlaq f’żewġ direzzjonijiet ta’ rotazzjoni meta tipproċessa l-biċċa tax-xogħol. Minħabba l-istruttura l-aktar sempliċi tagħha, hija relattivament ineffiċjenti. F’termini ta’ applikazzjoni, dan huwa l-aktar tip komuni ta’

L-għodda tal-magna li tgħaqqad il-ħames assi ma’ rotabbli u struttura tar-ras tal-qlib jista’ jkollha diversi kombinazzjonijiet biex tadatta għal oġġetti ta’ pproċessar differenti. Pereżempju, meta jiġu pproċessati xfafar ta’ ġeneratur tat-turbina tal-fwar, huwa meħtieġ li jiżdied assi a u assi b, fejn l-assi a jeħtieġ li jkun appoġġjat mill-parti ta’ fuq tal-ħa żna tad-denb. Jekk il-biċċa tax-xogħol tkun twila u rqiqa f’dijametru, jeħtieġ li titwaħħal fiż-żewġ trufijiet u titwessa’ għall-ipproċessar. Naturalment, kundizzjoni meħtieġa hawnhekk hija li ż-żewġ rotabbli għandhom Għall-ipproċessar tal-partijiet murija fil-Figura 2, ( jintużaw l-assi-c u l-assi-b. Peress li l-biċċa tax-xogħol tiddawwar biss fuq l-assi-c, tista’ tkun żgħira jew kbira, b’medda ta’ dijametru minn għexieren ta’ millimetri sa eluf ta’ millimetri. Id-dijametru tal-fatturabbli tal-assi-c jista’ wkoll ivarja minn 100-200 mm sa 2-3m, u l-ispeċifikazzjonijiet u l-kwalit à tal-għodda tal-magna jistgħu jvarjaw minn ftit tunnellati sa għexieren ta’ tunnellati jew sa ħansitra

Dan huwa wkoll tip ta’ għodda tal-magna CNC li tintrabat b’ħames assi li tintuża b’mod wiesa’, li hija pprezzata fin-nofs u tvarja ħafna f’termini ta’ speċifikazzjonijiet tal-magna aleatorja, preċiżjoni, u prestazzjoni. L-għodda tal-magna li tgħaqqad il-ħames assi ma’ struttura tar-ras tal-pendlu doppju tidher fil-Figura 3. Minħabba l-istruttura nnifisha, normalment hemm spindle elettrika bi struttura tas-skieken ta’ tensjoni fin-nofs tar-ras tal-pendlu, għalhekk id-daqs tar-ras tal-pendlu doppju nnifsu mhuwiex faċli biex isir żgħir, normalment bejn 400-500 mm.

FigurFigurFigurFigurFigur3 (a) t u ri turi turi ras ras t a l-ħin tal-ħin tal-ħin tal-pendpendlu doppju bi bi Spanish Spanish Spanish Spanish, li tadotta t-tra żmissjoni tal-irkaptu u u l-istruistruttura tal-po żiżizzjonament tad-diska tas-snien tal-ġrieden, b’ririririġidità ħafna ħafna a ħħjar minn minn minn ras tat-ħin tal-ħin tal-ħin tal-ħin tal-ħin tal-pendil il il il il il il il il-pendl, b’ri ġidità ħafna ħafna a ħħjar minn minn minn minn a ħaħaħaħaħaħaħma tat-ħin tal-ħin tal-ħin tal-ħin tal-ħin tal-pendil il il il il il il il-pendil il il il il il il il il il-pendl, b’riġia w doppju ġenerali, L-istruttura tax-xaft li jdur ta’ għogħodod relattivament ġodda ġodda ta’ magni magni li jg jg ħaqqqqjaħja ħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħjaħli jdur u jista’ jkun l-aktar rotta teknika ideali biex ti ġi solvuta r-ri ġidità u l-pre ċiżjoni tal-katini ta’ tra żmissjoni tagħhom.

Il-funzjonijiet tal-ħames assi tal-ipproċessar ċentru

L-għodda tal-magna CNC li tgħaqqad il-ħames assi hija għodda tal-magna ta’ teknoloġija għolja u ta’ preċiżjoni għolja ddisinjata speċifikament għall-ipproċessar ta’ uċuħ kumplessi. Din is-sistema tal-għodda tal-magna għandha impatt sinifikanti fuq industriji bħall-avjazzjoni, l-ajruspazju, ir-riċerka militari, xjentifika, strumenti ta’ preċiżjoni, tagħmir mediku ta’ preċi Illum, huwa mifhum b’mod wiesa’ li s-sistema tal-għodda tal-magna CNC li tgħaqqad il-ħames assi hija l-uniku mezz biex tissolva l-makkinarju tal-impellers, xfafar, propellers tal-baħar, rotors tal-ġeneraturi tqal, rotors tat-turbini tal-fwar, crankshafts kbar tal-magna diżil, eċċ.

Iċ-ċentru tal-ipproċessar ħames assi mhux biss applikati fl-industrija ċivili, bħall-manifattura tal-moffa tal-injam, it-triq tal-banju, l-ipproċessar tal-ġewwieni tal-karozzi, l-ipproċessar tal-moffa tar-ragħwa, id-dar fl-istil Ewropew, siġġijiet tal-injam solidu, eċċ., Użu wkoll applikati b‘mod wiesa ‘fl-industrija tal-avjazzjoni, l-ispazju, l-armata, ir-ri Iċ-ċentru tal-ipproċessar tal-ħames assi huwa mezz ta ‘teknoloġija għolja li jagħmel l-impossibbli possibbli, il-wiċċ kollu tal-ispazju, l-ipproċessar tal-forma jistgħu jitlestew. Huwa mhux biss kapaċi biex jitlesta l-kompitu tal-ipproċessar mekkanizzat tal-biċċiet tax-xogħol kumplessi, ( iżda wkoll jista ‘jtejjeb malajr l-effiċjenza tal-ipproċessar u jqassar il-proċess tal-ipproċessar.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole