Proces Inleiding: Het stempelen van metaal is een metaalverwerkingsmethode die is gebaseerd op plastic vervorming van metaal Het gebruikt mallen en stempelapparatuur om druk op het plaatmateriaal uit te oefenen, waardoor plastic vervorming of scheiding van het plaatmateriaal wordt veroorzaakt, waardoor onderdelen (gestempelde delen) met bepaalde vorm, grootte en prestaties worden verkregen. Stempelvormtechnologie speelt een belangrijke rol in het productieproces van automobielcarrosserieën.

Metalen stempelen kan worden gebruikt om ondiepe concave metaalvormen te verwerken, en de verwerkingsvereisten voor mallen zijn relatief hoog, en dit proces is alleen geschikt voor grootschalige productie. Dit proces heeft een hoge precisie in verwerking en er is geen significante verandering in materiaaldikte. Wanneer de verhouding tussen diepte en diameter afneemt, is het bewerkingsproces zeer vergelijkbaar met dieptrekken, en geen van deze bewerkingsprocessen vermindert de dikte van het materiaal aanzienlijk.

Massaproductie van onderdelen vereist het uitgebreide gebruik van meerdere vormen- en snijprocessen op basis van progressieve gereedschappen. Een reeks mallen zijn essentieel in snelle verwerking. Tijdens het bewerkingsproces van onderdelen is het soms noodzakelijk om een tweede bewerking uit te voeren op de eerder gevormde delen. Sommige onderdelen vereisen mogelijk 5 of meer bewerkingen, wat de hoeveelheid processen weerspiegelt. Dit proces kan metaalplaten in cilindrische, conische en halfronde vormen verwerken. De frequente combinatie van stempelen en persen in het proces geeft het gehele ontwerp een breed scala aan keuzes, zoals bij het bewerken van flensranden, asymmetrische wielen en vormen met perforaties, de onderscheidende kenmerken van dit proces zijn prominent.

Technische beschrijving 000 @ 000

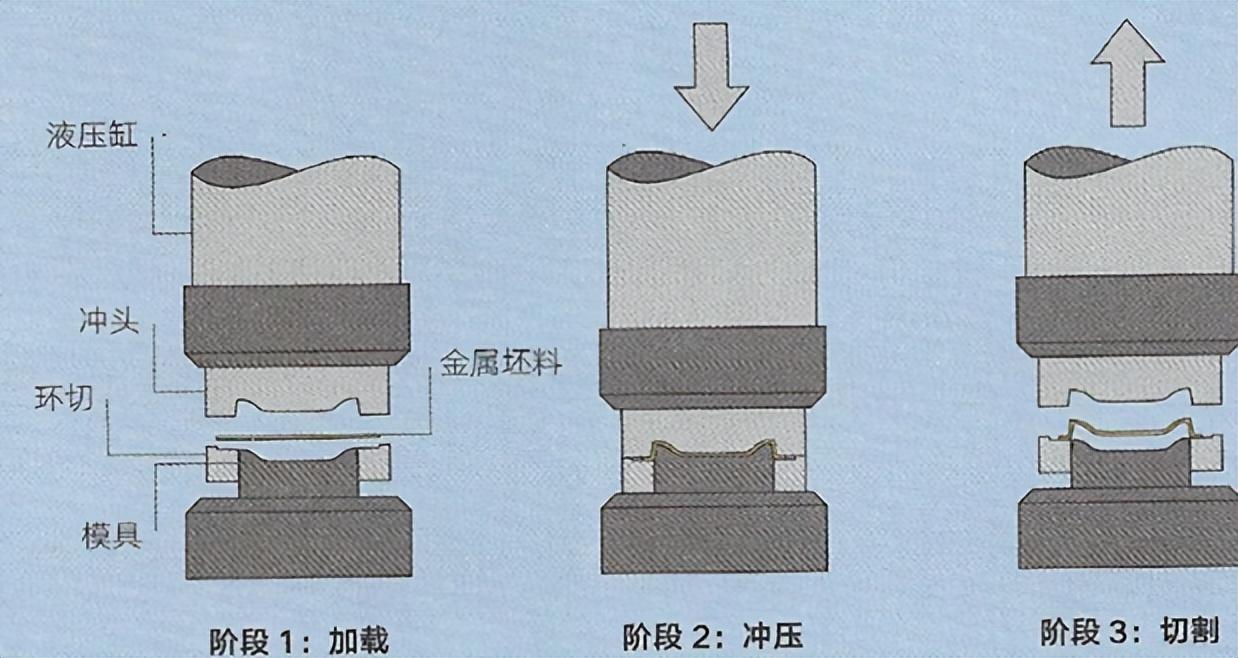

Metalen stempelen is een specifiek proces dat wordt uitgevoerd op een ponsmachine, dat kracht overbrengt naar de pons via een hydraulische cilinder of mechanisch apparaat (zoals een nokkenpers). Over het algemeen worden hydraulische cilinders gekozen omdat ze gedurende de gehele stampcyclus een uniforme druk hebben, en degenen die mechanische apparaten gebruiken, hebben ook een plaats in de metaalverwerkende industrie.

Punsen en mallen zijn gespecialiseerd en voeren over het algemeen slechts één bewerking van vormen of ponsen uit. In gebruik worden metalen knuppels meestal op de werkbank geladen. Klem vervolgens de pons vast en voltooi het vormproces van het onderdeel in één slag.

Nadat het gieten is voltooid, beweegt de stripper omhoog en werpt het onderdeel uit, waarop het onderdeel wordt verwijderd. Soms is het vormen van onderdelen een continu proces, en na verwerking moet het ook door een stempelproces gaan. Dit wordt algemeen bekend als het continue vormproces en vormproces.

Onder deze verwerkingsomstandigheden worden de verwerkte metalen onderdelen overgebracht naar de volgende fase van verwerking op de werkbank. Dit proces kan handmatig of via overdrachtssporen worden bediend. De meeste systemen zijn geautomatiseerd en handhaven hoge snelheden voor verwerking. De volgende stap kan drukverwerking, stempelen, krullen of andere secundaire verwerking omvatten.

De typische toepassing van stempelverwerking is zeer uitgebreid. De overgrote meerderheid van de grootschalige metaalverwerkingsprocessen in de automobielindustrie zijn stempelen of extrusie, inclusief carrosserieën, deurbekleding en trim.

Dit proces wordt gebruikt voor de verwerking van metalen camerabodies, mobiele telefoons, tv-behuizingen, huishoudelijke apparaten en MP3-spelers. Ook keuken- en kantoorapparatuur, gereedschap en messen maken gebruik van dit proces. De buitenvorm en interne structuur van de onderdelen kunnen met dit proces worden verwerkt.

Kleine batchproductie van onderdelen met behulp van verwante processen wordt bereikt door plaatbewerking, metaalspinnen of buigvormen. Deze processen kunnen vormen produceren die vergelijkbaar zijn met metalen stempelen, maar vereisen relatief hoge arbeidsvaardigheden.

Hoewel stempelen en dieptrekken op elkaar lijken, zijn er nog steeds aanzienlijke verschillen. Wanneer de diepte van het onderdeel groter is dan 1/2 van de diameter, moet het deel worden verlengd om de wanddikte te verminderen. Dit vereist geleidelijke en langzame werking om overmatig uitrekken en scheuren van het materiaal te voorkomen.

Superplastic vormen kan eenvoudige bewerkingen gebruiken om grotere en diepere delen te produceren. Deze verwerking is echter beperkt tot aluminium, magnesium en titanium, omdat het materiaal superplasticiteit vereist.

De metaalprofielen gevormd door verwerkingskwaliteit combineren de buigbaarheid en sterkte van de metaalmaterialen van de onderdelen, waardoor stijfheid en helderheid worden verbeterd.

Als de vereisten voor het oppervlakteeffect niet bijzonder streng zijn, hoeven de onderdelen na vervorming slechts licht met bramen te worden behandeld. Zandstralen wordt gebruikt om de ruwheid van het oppervlak te verminderen. Onderdelen kunnen ook verder worden verwerkt door poederspoten, schilderen of galvaniseren.

Dit zijn methoden voor het snel en nauwkeurig vervaardigen van ondiepe concave vormen met behulp van plaatwerk. Cirkels, vierkanten en veelhoeken kunnen dit proces gebruiken.

Dunnwandige delen kunnen de sterkte van de delen verbeteren door ribben toe te voegen, en dit kan gewicht en verwerkingskosten verminderen. Het kiezen van een geschikte matrijs kan profielen met samengestelde curven en complexe oppervlakken verwerken. Een soortgelijk proces om deze taak te voltooien is plaatbewerking, maar vereist hooggekwalificeerde werknemers. Zachte mallen kunnen worden toegepast op plaatbewerking en metaalstempelen. Een kant van deze mal is gemaakt van stijf rubber, dat voldoende druk kan uitoefenen om een metalen billet op de pons te vormen.

Ontwerpoverwegingen: Stempelen wordt uitgevoerd op een verticale as. Daarom wordt de holle hoek gevormd in het tweede stempelen. Secundaire stempelen omvat drukvervorming, snijuitbreiding en krullen.

De eerste stempelbewerking kan de diameter van het defecte materiaal alleen met 30%. De ononderbroken verrichting kan de diameter met 20%. Dit betekent dat de verwerking van sommige onderdelen een bepaald aantal continue stempels vereist.

In dieptrektechnologie wordt het proces vaak beperkt door de verwerkingscapaciteit van de machine De grootte van het machinebed bepaalt de grootte van de billet, en de slag bepaalt de stretchlengte. De verwerkingscyclus wordt bepaald door de slag en de complexiteit van de onderdelen.

De dikte van gestempeld roestvrij staal varieert van 0.4 tot 2mm, en het is mogelijk om tot 6mm dikke platen te verwerken, maar het zal worden beïnvloed door de vorm en vorm.

Veel metaalplaten, zoals koolstofstaal, roestvrij staal, aluminium, magnesium, kom, koper, messing en zink, kunnen worden verwerkt met behulp van dit proces.

De verwerkingskosten zijn relatief hoog als gevolg van de behoefte aan hoogsterke metalen mallen tijdens verwerking. Semi stijve rubberen mallen hebben lagere kosten, maar vereisen nog steeds enkelzijdige metalen gereedschappen en zijn alleen geschikt voor kleine batchproductie.

De verwerkingscyclus is zeer kort, en 1 tot 100 delen kunnen binnen een minuut worden verwerkt. Het vervangen en opzetten van mallen vergt een bepaalde hoeveelheid tijd.

De arbeidskosten zijn relatief laag door de hoge mate van automatisering. Polijsten en polijsten zal de arbeidskosten aanzienlijk verhogen.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque