1. Normen voor ponsinspectie

1.1 Scherpe hoeken, randen en ruwheid die schade kunnen veroorzaken, moeten worden ontbramd.

1.2 Scherpe hoeken niet duidelijk aangegeven in de tekeningen (tenzij anders aangegeven) zijn allemaal R1.5.

1.3 Burren die tijdens stempelverwerking worden gegenereerd, zouden geen duidelijke uitsteeksels, inkepingen, ruwheid, krassen, roest of andere defecten op blootgestelde oppervlakken zoals deurpanelen en panelen moeten hebben.

1.4 Burr: Na het ponsen, is de bramhoogte L5% t (t is de plaatdikte).

1.5 Krassen en mesmerken: Het is gekwalificeerd om met handen aan te raken zonder krassen, en zou 0.1 moeten zijn.

2. Normen voor buiginspectie

2.1 Burr: De hoogte van de geëxtrudeerde bram na het buigen is L10% t (t is de plaatdikte). Tenzij anders aangegeven, is de afgeronde hoek binnen de bocht R1.

2.2 Bedrukking: zichtbare vouwen, maar niet met de hand gevoeld (vergelijkbaar met het grensmonster). 2.3 De buigrichting en afmetingen moeten consistent zijn met de tekeningen.

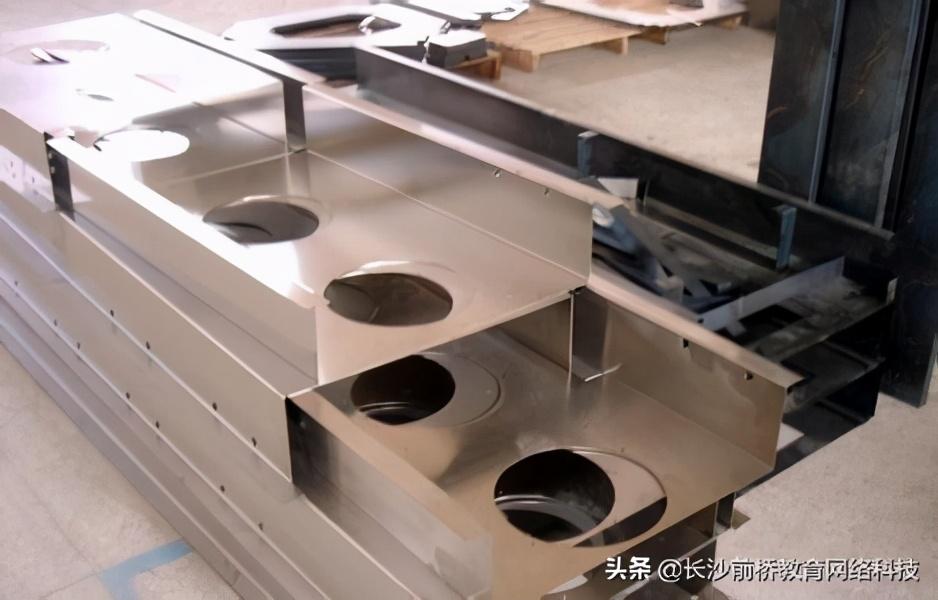

3. Inspectie normen voor delen van plaatbewerking

3.1 Nietdelen

Na het drukken op componenten zoals klinknagelmoeren (kolommen), klinknagelschroeven, uitbreidingsnagelmoeren (kolommen), en trekklinknagelmoeren, mogen de draden niet vervormen (de moeren of schroeven kunnen vrij ingaan en uitgaan zonder te blokkeren). De klinknageldelen moeten gelijk zijn met het plaatoppervlak en niet mogen uitsteken of zinken (de aanraking zou glad moeten zijn).

4. Lassen

4.1 De lasnaad moet stevig en uniform zijn, zonder gebreken zoals vals lassen, scheuren, onvolledige penetratie, lassenpenetratie, inkepingen, undercuts, enz. De ongelijke lengte en hoogte van de lasnaad mogen 10% van de vereiste lengte en hoogte niet overschrijden.

4.2 Soldeergemeenschapsvereisten: De lengte van de soldeerverbinding zou 8-12mm moeten zijn, de positie van de soldeerverbinding zou symmetrisch moeten zijn, en de bovenste en onderste posities zouden moeten worden verenigd. Als er speciale vereisten zijn voor laspunten op de verwerkingstekening, volg dan de tekening.

4.3 De afstand van het puntlassen zou minder dan 50mm moeten zijn, de diameter van de lassenpunten zou minder dan 5 moeten zijn, de lassenpunten zouden gelijkmatig moeten worden geregeld, de diepte van de inspringing op de lassenpunten zou 15% van de werkelijke dikte van de plaat niet moeten overschrijden, en er zouden geen duidelijke lassenlittekens moeten zijn achtergelaten na lassen.

4.4 Na lassen, mogen andere niet lassende delen niet worden beschadigd door lassenslak of boog, en de oppervlaktelasslak en spatten moeten grondig worden verwijderd.

Na het lassen, zou het buitenoppervlak van de delen vrij moeten zijn van defecten zoals slakkenopname, poriën, lasknobbels, uitsteeksels, depressies, enz. De defecten op het binnenoppervlak zouden niet duidelijk moeten zijn en de assemblage niet moeten beïnvloeden. Belangrijke onderdelen zoals deurpanelen en panelen moeten ook worden onderworpen aan post lasspanning om werkstukvervorming te voorkomen.

4.6 Het buitenoppervlak van gelaste delen zou plat moeten worden geslepen.Als het een gepoedercoat of gegalvaniseerd deel is, zou de ruwheid na lassen Ra3.2-6.3 moeten zijn, en voor geschilderde delen, zou het Ra6.3-12.5 moeten zijn.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque