De belangrijkste inhoud van de voorbereidingsfase voor CNC-bewerking is CNC-programmering, die meestal het analyseren van onderdeeltekeningen en het bepalen van het bewerkingsproces omvat; Bereken het gereedschappad en verkrijg de gereedschapspositiegegevens; CNC bewerkingsprogramma's schrijven; Controlemedia aanmaken; Proofreading programma en eerste stuk proefsnijden. Er zijn twee methoden: handmatig programmeren en automatisch programmeren. Kortom, het is het hele proces van onderdeeltekeningen tot het verkrijgen van CNC bewerkingsprogramma's.

Handmatige programmering

definitie

Handprogrammeren verwijst naar alle fasen van programmeren die handmatig worden voltooid. Gebruik algemene berekeningstools en verschillende trigonometrische functieberekeningsmethoden om handmatig gereedschapstraject berekeningen en programmainstructies uit te voeren.

Deze methode is relatief eenvoudig, gemakkelijk te beheersen en heeft een groot aanpassingsvermogen. Gebruikt voor niet-vormverwerkte onderdelen.

Programmeringsstappen

CNC-proces voor handmatige bewerking van onderdelen

Onderdelentekeningen analyseren

Procesbeslissingen nemen

Bepaal de verwerkingsroute

Procesparameters selecteren

Bereken gereedschapspadcoördinaatgegevens

Schrijf CNC bewerkingsprogramma sheet

Verificatieprogramma

Handmatige programmering

Hulppad simulatie

voordeel

Hoofdzakelijk gebruikt voor puntbewerking (zoals boren, ruimen) of het bewerken van onderdelen met eenvoudige geometrische vormen (zoals platte of vierkante groeven), met kleine rekencomplexiteit, beperkte programmasegmenten en intuïtieve en gemakkelijk te implementeren programmering.

tekortkoming

Voor onderdelen met ruimtelijke vrije oppervlakken en complexe holtes is de berekening van gereedschapstraject-gegevens vrij omslachtig, vereist veel werk, is gevoelig voor fouten en is moeilijk te corrigeren, waarvan sommige zelfs onmogelijk te voltooien zijn.

automatische programmering

bewerken

definitie

Voor geometrisch complexe onderdelen is het noodzakelijk om een computer te gebruiken om het onderdeelbronprogramma in een gespecificeerde CNC-taal te schrijven en na verwerking een bewerkingsprogramma te genereren, dat automatische programmering wordt genoemd.

Met de ontwikkeling van CNC-technologie bieden geavanceerde CNC-systemen gebruikers niet alleen algemene voorbereidings- en hulpfuncties voor programmeren, maar bieden ook een middel om CNC-functies voor programmeren uit te breiden. De parameterprogrammering van FANUC6M CNC-systeem is flexibel in toepassing en vrij in vorm, met uitdrukkingen, logische bewerkingen en soortgelijke programmastromen in computertalen op hoog niveau, waardoor het bewerkingsprogramma beknopt en gemakkelijk te begrijpen is, en functies bereikt die moeilijk te bereiken zijn met gewone programmering.

CNC programmeren, zoals computerprogrammeren, heeft ook zijn eigen"a; Taal;, Maar een verschil is dat computers nu ontwikkeld zijn om de wereldmarkt te domineren met Microsoft's Windows als absoluut voordeel. CNC-gereedschappen zijn anders. Ze hebben zich nog niet ontwikkeld tot het niveau van wederzijdse universaliteit, wat betekent dat hun hardware verschillen hun CNC-systemen niet in staat hebben om onderlinge compatibiliteit te bereiken. Daarom, als ik een blanco wil verwerken, is het eerste wat ik moet doen om te overwegen welk model van systeem we al hebben voor onze CNC-gereedschappen.

Gemeenschappelijke software

⑴UG

Unigraphics is een reeks driedimensionale parametrische software ontwikkeld door Unigraphics Solution in de Verenigde Staten, die CAD-, CAM- en CAE-functies integreert Het is de meest geavanceerde computerondersteunde ontwerp, analyse en productie van high-end software vandaag, gebruikt in industriële gebieden zoals luchtvaart, lucht- en ruimtevaart, auto's, schepen, algemene machines en elektronica.

UG software is in een leidende positie op het gebied van CAM, afkomstig van McDonnell Douglas Aircraft Company in de Verenigde Staten, en is het geprefereerde programmeringshulpmiddel voor CNC-bewerking van vliegtuigonderdelen.

Voordelen van UG

Bied betrouwbare en nauwkeurige gereedschapsbaden

Kan direct worden bewerkt op oppervlakken en vaste stoffen

Een goede gebruikersinterface en klanten kunnen de interface ook aanpassen met een verscheidenheid aan verwerkingsmethoden, waardoor het gemakkelijk is om efficiënte gereedschapspaden te ontwerpen en te combineren

Volledige gereedschapsbibliotheek

Beheersfunctie voor parameterbibliotheken verwerken

Inclusief 2-assig tot 5-assig frezen, draaibank frezen en draadsnijden

Beheer van grote gereedschapsbibliotheek

Vaste simulatie snijden

Universele postprocessor en andere functies

Frezen met hoge snelheid

CAM-aanpassingssjabloon

⑵Catia

Catia is een product gelanceerd door het Franse bedrijf Dassault en wordt gebruikt in de ontwikkeling en het ontwerp van de Phantom serie gevechtsvliegtuigen Boeing 737 en 777.

CATIA heeft krachtige oppervlaktemodelleringsmogelijkheden en behoort tot de top in alle CAD 3D-software.Het wordt veel gebruikt in binnenlandse lucht- en ruimtevaartbedrijven en onderzoeksinstituten, geleidelijk vervangend UG als de voorkeurskeuze voor complex oppervlakteontwerp.

CATIA heeft sterke programmeringsmogelijkheden en kan voldoen aan de CNC-bewerkingseisen van complexe onderdelen. Sommige velden keuren CATIA-ontwerpmodellering en UG-programmeerwerking goed, combineren de twee en gebruiken ze samen.

⑶ Pro/E is

De software ontwikkeld door PTC (Parameter Technology Co., Ltd.) in de Verenigde Staten is het meest populaire 3D CAD/CAM (Computer Aided Design and Manufacturing) systeem in de wereld. Wijd gebruikt in civiele industrieën zoals elektronica, machines, mallen, industrieel ontwerp, en speelgoed. Het heeft meerdere functies zoals onderdelenontwerp, productassemblage, vormontwikkeling, CNC-bewerking en vormontwerp.

Pro/E wordt veel gebruikt in ondernemingen in Zuid-China, en het is gebruikelijke praktijk om PRO-E voor ontwerpmodellering en MASTERCAM en CIMATRON voor programmering en verwerking te gebruiken.

Pro/E

⑷Cimatron

Het Cimatron CAD/CAM systeem is een CAD/CAM/PDM product van het Israëlische Cimatron bedrijf. Het is een van de vroegste systemen om volledige functionaliteit van 3D CAD/CAM op een microcomputer platform te bereiken. Het systeem biedt een relatief flexibele gebruikersinterface, uitstekende 3D-modellering, technische tekening, uitgebreide CNC-bewerking, diverse universele en gespecialiseerde gegevensinterfaces en geïntegreerd productdatabeheer. Het Cimatron CAD/CAM-systeem is zeer populair in de internationale vormmaakindustrie, en wordt ook veel gebruikt in de binnenlandse vormmaakindustrie.

Cimatron (2-bladen)

⑸Mastercam

Een PC gebaseerde CAD/CAM software ontwikkeld door CNC Corporation in de Verenigde Staten. Mastercam biedt een ideale omgeving voor het ontwerpen van de vorm van onderdelen met handige en intuïtieve geometrische modellering. De krachtige en stabiele modelleringsfuncties kunnen complexe gebogen en gebogen onderdelen ontwerpen. Mastercam heeft sterke functies in oppervlakteruwe bewerking en oppervlakteprecisiebewerking Er zijn meerdere opties voor oppervlakteprecisiebewerking, die kan voldoen aan de oppervlaktebewerkingseisen van complexe onderdelen, en het heeft ook meerassige bewerkingsfunctie. Vanwege zijn lage prijs en superieure prestaties, is het uitgegroeid tot de geprefereerde CNC-programmeersoftware in de binnenlandse civiele industrie.

⑹FeatureCAM

De functiegebaseerde volledig functionele CAM-software ontwikkeld door DELCAM in de Verenigde Staten beschikt over een nieuw concept van functies, sterke kenmerkherkenning, materiaalbibliotheek gebaseerd op proceskennisbank, gereedschapsbibliotheek en pictogrammenavigatie gebaseerd op proceskaartprogrammeermodus. Een volledig modulaire software die uitgebreide oplossingen biedt voor het programmeren van werkplaatsen, van 2-5-assige frezen tot het draaien van composietbewerkingen, van oppervlaktebewerking tot draadsnijbewerking. De post editing functie van DELCAM software is relatief goed.

Sommige binnenlandse productiebedrijven introduceren geleidelijk nieuwe producten om aan de behoeften van industrieontwikkeling te voldoen.

FeatureCAM (2-bladen)

CAXA Productie Engineer

CAXA Manufacturing Engineer is een nationaal geproduceerd CAM-product gelanceerd door Beijing Beihang Haier Software Co., Ltd., dat binnenlandse CAM-software heeft geholpen een plaats in de binnenlandse CAM-markt in te nemen. Als een uitstekend representatief en bekend merk van onafhankelijke intellectuele eigendomssoftware op het gebied van informatietechnologie in de Chinese maakindustrie, is CAXA uitgegroeid tot een leider en belangrijke leverancier in de Chinese CAD/CAM/PLM-industrie. CAXA Manufacturing Engineer is een frees/boren CNC bewerkingsprogramma software met goede procesprestaties voor twee tot vijf assen CNC freesmachines en bewerkingscentra. Deze software heeft superieure prestaties, matige prijs, en is vrij populair in de binnenlandse markt.

⑻EdgeCAM

Een professionele CNC programmeersoftware met intelligentie geproduceerd door Pathtrace bedrijf in het Verenigd Koninkrijk, die kan worden toegepast op

EdgeCAM

Programmeren van CNC gereedschappen zoals draaien, frezen en draadsnijden. EdgeCAM heeft een handigere en betrouwbaardere bewerkingsmethode ontworpen voor de huidige complexe driedimensionale oppervlaktebewerkingseigenschappen, die populair is in de maakindustrie in Europa en Amerika. British Pathway Company ontwikkelt en opereert momenteel in de Chinese markt en biedt meer keuzes voor binnenlandse productieklanten.

VERICUTVERICUT

Een geavanceerde gespecialiseerde CNC bewerkingssimulatie software geproduceerd door CGTECH in de Verenigde Staten. VERICUT keurt geavanceerde 3D-weergave- en virtual reality-technologie goed, waardoor extreem realistische simulatie van CNC-bewerkingsprocessen wordt bereikt. Niet alleen kunnen gekleurde 3D-afbeeldingen worden gebruikt om het snijgereedschap snijvlakken te tonen om onderdelen te vormen

VERICUTVERICUT

Het hele proces kan ook de gereedschapshandel, de inrichting en zelfs het verrichtingsproces van de gereedschapsmachine en de virtuele fabrieksomgeving worden gesimuleerd, en het effect is als het bekijken van een video van een CNC-werktuigmachine die onderdelen op het scherm bewerkt.

Programmeurs importeren verschillende CNC-bewerkingsprogramma's die zijn gegenereerd door programmeersoftware in VERICUTVERICUT voor verificatie, die rekenfouten kunnen detecteren die zijn gegenereerd in de oorspronkelijke softwareprogrammering en het aantal bewerkingsaanvallen kunnen verminderen veroorzaakt door programmafouten tijdens het bewerken. Op dit moment zijn veel sterke binnenlandse ondernemingen begonnen met het introduceren van deze software om hun bestaande CNC-programmeersystemen te verrijken en hebben goede resultaten bereikt.

Met de snelle ontwikkeling van productietechnologie, de ontwikkeling en het gebruik van CNC-programmeersoftware zijn een nieuw stadium van snelle ontwikkeling binnengegaan. Nieuwe producten verschijnen de ene na de andere, en functionele modules worden steeds verfijnder. Procespersoneel kan gemakkelijk wetenschappelijk redelijke en gepersonaliseerde CNC-bewerkingsprocessen ontwerpen op microcomputers, waardoor CNC-bewerkingsprogrammering gemakkelijker en handiger wordt.

(10)PowerMill

PowerMILL is een krachtig CNC-bewerkingsprogramma software systeem geproduceerd door Delcam Plc in het Verenigd Koninkrijk, met rijke bewerkingsstrategieën. Het aannemen van een gloednieuwe Chinese WINDOWS gebruikersinterface, die uitgebreide verwerkingsstrategieën biedt. Gebruikers helpen de beste bewerkingsoplossing te genereren, waardoor de bewerkingsefficiëntie wordt verbeterd, handmatig knippen wordt verminderd en snel ruwe en fijne bewerkingspaden worden gegenereerd. Elke wijziging en herberekening van de oplossing is bijna in een oogwenk voltooid, waardoor 85% van de berekeningstijd van het gereedschapspad wordt verminderd. Dit maakt volledige interferentieinspectie mogelijk en elimineert 2-5-assige CNC-bewerking, inclusief gereedschapshouders en gereedschapshouders. Uitgerust met geïntegreerde simulatie van machinale entiteiten, vergemakkelijkt het gebruikers om het volledige machinale proces en de resultaten te begrijpen alvorens te bewerken, waardoor bewerkingstijd wordt bespaard.

Basisstappen

1. Analyseer onderdeeltekeningen om de processtroom te bepalen

Analyseer de vorm, grootte, nauwkeurigheid, materiaal en blanco vereist door de onderdeeltekening, en verduidelijk de verwerkingsinhoud en vereisten; Bepaal het bewerkingsplan, snijroute, snijparameters en selecteer snijgereedschappen en bevestigingen.

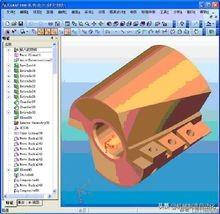

Mespad (3-bladen)

2. Numerieke berekening

Bereken het begin- en eindpunt van geometrische kenmerken op de onderdeelcontour, evenals de middelcoördinaten van bogen, op basis van de geometrische afmetingen van het onderdeel, verwerkingsroute en andere factoren.

3. Schrijfverwerkingsprogramma's

Na het voltooien van de bovenstaande twee stappen, schrijf het bewerkingsprogramma volgens de functionele instructiecode en programmasegmentformaat gespecificeerd door het CNC-systeem.

4. Voer het programma in het CNC-systeem in

De programmainvoer kan direct via het toetsenbord of via een computercommunicatie-interface in het CNC-systeem worden ingevoerd.

Inspectieprocedures en eerste stukken snijden

Gebruik de grafische weergavefunctie van het CNC-systeem om de correctheid van het gereedschapspad te controleren. Voer het eerste stuk proefsnijden op het werkstuk uit, analyseer de oorzaken van fouten en breng tijdige correcties aan totdat gekwalificeerde delen worden gesneden.

Hoewel de programmeertaal en instructies van elk CNC-systeem verschillend zijn, zijn er ook veel overeenkomsten tussen hen

Functiecode

bewerken

Karakters en hun functies

1. Tekenen en codes

Tekens zijn symbolen die worden gebruikt om gegevens te ordenen, te controleren of weer te geven, zoals cijfers, letters, interpunctie, wiskundige operatoren, enz. Er zijn twee veel gebruikte standaardcodes internationaal:

1) ISO International Organization for Normalization Standard Code

2) EIA Electronic Industries Association of America Standard Code

Twee karakters

In CNC-bewerkingsprogramma's verwijzen karakters naar een reeks karakters gerangschikt volgens voorschriften, opgeslagen, verzonden en bediend als een informatieeenheid. Een teken bestaat uit een Engelse letter gevolgd door een aantal decimale cijfers, en deze Engelse letter wordt een adresteken genoemd.

Bijvoorbeeld, "X2500" is een woord, X is het adressymbool en het nummer "2500" is de inhoud van het adres. In het FANUC-systeem, als de waarde in het adres een decimaal punt heeft, vertegenwoordigt het millimetereenheden; als het geen decimaal punt heeft, vertegenwoordigt het micrometereenheden. X coördinaat 2500 millimeters (X2500 vertegenwoordigt X coördinaat 2500 micrometers)

3. De functie van tekens

Elk woord dat een programmasegment vormt heeft zijn specifieke functionele betekenis, en het volgende wordt hoofdzakelijk geïntroduceerd op basis van de specificaties van FANUC-0M CNC-systeem.

(1) Serienummer N

Sequentienummer, ook bekend als programmasegmentnummer of programmasegmentnummer. Het volgnummer bevindt zich aan het begin van het programmasegment en bestaat uit het volgnummer N en daaropvolgende cijfers. De functies omvatten proeflezen, voorwaardelijke sprongen, vaste lussen, enz. Bij gebruik moet het met tussenpozen worden gebruikt, zoals N10 N20 N30... (Het programmanummer is alleen bedoeld voor markeringsdoeleinden en heeft geen werkelijke betekenis)

⑵ Functioneel woord G voorbereiden

Het adressymbool voor het voorbereiden van functiewoorden is G, ook bekend als G-functie of G-instructie, wat een instructie is die wordt gebruikt om de werkmodus van een werktuigmachine of besturingssysteem vast te stellen. G00~G99

⑶ Grootte woorden

Het maatwoord wordt gebruikt om de coördinatenpositie van het eindpunt van gereedschapsbeweging op de werktuigmachine te bepalen.

Onder hen wordt de eerste groep X, Y, Z, U, V, W, P, Q, R gebruikt om de lineaire coördinatenafmetingen van het eindpunt te bepalen; De tweede groep A, B, C, D, E worden gebruikt om de hoekcoördinatenafmetingen van het eindpunt te bepalen; De derde groep I, J en K worden gebruikt om de middelste coördinatengrootte van de boogcontour te bepalen. In sommige CNC-systemen kan P-instructie ook worden gebruikt om de tijd te pauzeren, en R-instructie kan worden gebruikt om de straal van de boog te bepalen.

(4) Voedfunctie woord F

Het adressymbool van het woord van de voerfunctie is F, ook bekend als F-functie of F-instructie, gebruikt om de voersnelheid voor snijden op te geven. Voor draaibanken kan F worden onderverdeeld in twee soorten: toevoer per minuut en spindeltoevoer per omwenteling Voor andere CNC-gereedschappen wordt toevoer per minuut over het algemeen alleen gebruikt. De F-instructie wordt algemeen gebruikt in draadsnijprogrammasegmenten om de leiding van de draad aan te geven.

Hoofdspindeltoerentalfunctie woord S

Het adressymbool van het woord van de spindelsnelheidsfunctie is S, ook bekend als S-functie of S-opdracht, gebruikt om de spindelsnelheid op te geven. De eenheid is r/min.

Gereedschapsfunctie woord T

Het adressymbool van het woord van de gereedschapsfunctie is T, ook bekend als T-functie of T-instructie, gebruikt om het aantal gereedschappen te specificeren dat tijdens het bewerken wordt gebruikt, zoals T01. Voor CNC-draaibanken worden de volgende nummers ook gebruikt voor gespecificeerde gereedschapslengtecompensatie en gereedschappuntradiuscompensatie, zoals T011.

Hulpfunctie woord M

Het adressymbool van het hulpfunctiewoord is M, en de daaropvolgende cijfers zijn over het algemeen positieve gehele getallen van 1-3 bits, ook bekend als M functie of M instructie, die worden gebruikt om de schakelactie van het hulpapparaat van de CNC-werktuigmachine, zoals M00-M99, te specificeren.

Programma-indeling

bewerken

Formatie programmasegmenten

Een CNC bewerkingsprogramma bestaat uit verschillende programmasegmenten. De indeling van het programmasegment verwijst naar de indeling van woorden, tekens en gegevens in een programmasegment. Voorbeeld van programmasegmentformaat:

N30 G01 X88.1 Y30.2 F500 S3000 T02 M08;

N40 X90; In dit programmasegment wordt het vervolgwoord "G01" weggelaten, Y30.2,F500,S3000,T02,M08”, Maar hun functies zijn nog steeds effectief

In het programmasegment is het noodzakelijk om de verschillende elementen die het programmasegment vormen duidelijk te definiëren:

Bewegend doel: eindpuntcoördinaten X, Y, Z;

Bewegen langs welk traject: Bereid het functiewoord G voor;

Voersnelheid: voerfunctiewoord F;

Snijsnelheid: spindelsnelheidsfunctieletter S;

Gebruik van gereedschappen: Gereedschapsfunctie letter T;

Hulpwerkzaamheid van werktuigmachines: hulpfunctiewoord M.

Programma-indeling

1) Programma start- en eindsymbolen

De begin- en eindsymbolen van het programma zijn hetzelfde teken, met% in ISO-code en EP in EIA-code. Bij het schrijven moet een enkel kolomsegment worden gebruikt.

2) Naam van het programma

Er zijn twee vormen van programmanamen: één bestaat uit de Engelse letter O (% of P) en 1-4 positieve gehele getallen; Een ander type is een programmanaam die begint met een Engelse letter en bestaat uit een mix van letters, cijfers en meerdere tekens (zoals TEST 1). Over het algemeen is een aparte sectie vereist.

3) Onderwerp van het programma

Het programmalichaam bestaat uit verschillende programmasegmenten. Elk programmasegment neemt meestal één regel in beslag

4) Programma Einde

Het programma kan worden voltooid met behulp van de M02 of M30 instructie. Over het algemeen is een aparte sectie vereist.

Voorbeelden van algemene formaten voor bewerkingsprogramma's:

%//Start symbool

O2000//programmanaam

N10 G54 G00 X10.0 Y20.0 M03 S1000//Programma body

N20 G01 X60.0 Y30.0 F100 T02 M08

N30 X80.0

…… .

N200 M30//Programma beëindigd

%//Eindesymbool

Coördinaten van werktuigmachines

bewerken

Het coördinatensysteem bepalen

(1) Voorschriften betreffende de relatieve beweging van werktuigmachines

Bij werktuigmachines gaan we er altijd van uit dat het werkstuk stilstaat terwijl het gereedschap in beweging is. Op deze manier kunnen programmeurs het bewerkingsproces van de werktuigmachine bepalen op basis van de onderdeeltekening zonder rekening te houden met de specifieke beweging van het werkstuk en het gereedschap op de werktuigmachine

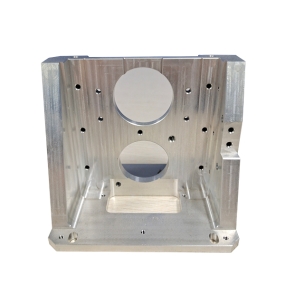

bewerkingscentrum

⑵ Voorschriften betreffende het coördinatensysteem van werktuigmachines

De relatie tussen de X-, Y- en Z-coördinatenassen in het standaard machinecoördinatensysteem wordt bepaald door het Cartesiaanse Cartesiaanse coördinatensysteem rechts.

Op een CNC-werktuigmachine wordt de beweging van de werktuigmachine gecontroleerd door het CNC-apparaat. Om de vormbeweging en hulpbeweging op de CNC-werktuigmachine te bepalen, is het noodzakelijk eerst de verplaatsing en richting van de beweging op de werktuigmachine te bepalen. Dit moet worden bereikt door een coördinatensysteem, dat het coördinatensysteem van de werktuigmachine wordt genoemd.

Bijvoorbeeld op een freesmachine, de longitudinale, dwarse en verticale bewegingen van een organisch bed. Bij CNC-bewerking moeten machinecoördinaatsystemen worden gebruikt om het te beschrijven.

De relatie tussen de X-, Y- en Z-assen in het standaard machinecoördinatensysteem wordt bepaald door het Cartesiaanse coördinatensysteem rechts:

1) Trek de duim, wijsvinger en middelvinger van je rechterhand uit, waardoor ze 90° uit elkaar liggen. De duim vertegenwoordigt de X-coördinaat, de wijsvinger vertegenwoordigt de Y-coördinaat en de middelvinger vertegenwoordigt de Z-coördinaat.

2) De duim wijst in de positieve richting van de X-coördinaat, de wijsvinger wijst in de positieve richting van de Y-coördinaat, en de middelvinger wijst in de positieve richting van de Z-coördinaat.

3) De rotatiecoördinaten rond de X-, Y- en Z-coördinaten worden vertegenwoordigd door A, B en C. Volgens de rechterspiraalregel is de richting van de duim de positieve richting van elke as in de X-, Y- en Z-coördinaten, en de rotatierichting van de andere vier vingers is de positieve richting van de rotatiecoördinaten A, B, en C.

⑶ Verordeningen betreffende de bewegingsrichting

De richting van het vergroten van de afstand tussen het gereedschap en het werkstuk is de positieve richting van elke coördinatenas De volgende afbeelding toont de positieve richtingen van twee bewegingen op een CNC draaibank.

Coördinaatsasrichting

⑴ Z-coördinaat

De bewegingsrichting van de Z-coördinaat wordt bepaald door de spindel die snijkracht overbrengt, dat wil zeggen, de coördinatenas parallel aan de spindelas is de Z-coördinaat, en de positieve richting van de Z-coördinaat is de richting van het gereedschap dat het werkstuk verlaat X-coördinaat

De X-coördinaat is parallel aan het spanvlak van het werkstuk, meestal binnen het horizontale vlak. Bij het bepalen van de richting van de X-as moeten twee situaties worden overwogen:

1) Als het werkstuk roterende beweging ondergaat, is de richting van het gereedschap dat het werkstuk verlaat de positieve richting van de X-coördinaat.

2) Als het gereedschap draait, zijn er twee situaties: wanneer de Z-coördinaat horizontaal is, wanneer de waarnemer naar het werkstuk langs de gereedschapsspas kijkt, wijst de+X-bewegingsrichting naar rechts; Wanneer de Z-coördinaat loodrecht staat, wanneer de waarnemer naar de gereedschapsspas kijkt en naar de kolom kijkt, wijst de+X-bewegingsrichting naar rechts. De volgende afbeelding toont de X coördinaat van de CNC draaibank.

⑶ Y-coördinaat

Na het bepalen van de positieve richting van de X- en Z-coördinaten, kan de richting van de Y-coördinaten worden bepaald met behulp van het rechter Cartesiaanse coördinatensysteem gebaseerd op de richting van de X- en Z-coördinaten.

Oorsprongsaanduiding

De oorsprong van een werktuigmachine verwijst naar een vast punt ingesteld op de werktuigmachine, dat de oorsprong is van het machinecoördinatensysteem. Het is vastgesteld tijdens de assemblage en het debuggen van de werktuigmachine, en is het referentiepunt voor de bewerkingsbeweging van de CNC-werktuigmachine.

(1) Oorsprong van CNC draaibank

Op een CNC draaibank wordt de oorsprong van de werktuigmachine meestal genomen op het snijvlak van het spanuiteinde en de middellijn van de spindel. Ondertussen, door parameters in te stellen, kan de oorsprong van de werktuigmachine ook worden ingesteld op de positieve grenspositie van de X- en Z-coördinaten.

⑵ Oorsprong van CNC freesmachine

Het midden van het onderste eindgezicht van de spindel bevindt zich op de voorwaartse grenspositie van de drie assen.

Draaibank programmeren

bewerken

Voor CNC draaibanken hebben verschillende CNC systemen verschillende programmeermethoden.

Instructie voor het instellen van het werkstukcoördinatensysteem

Het is een instructie die de oorsprong van het werkstukcoördinatensysteem specificeert, ook bekend als het programmeren nulpunt.

Instructieformaat: G50 X Z

In de formule zijn X en Z de afmetingen in de X- en Z-richting vanaf het beginpunt van de gereedschapspits tot de oorsprong van het werkstukcoördinatensysteem.

Bij het uitvoeren van het G50-commando beweegt de werktuigmachine niet, d.w.z. de X- en Z-assen bewegen niet. Het systeem onthoudt intern de waarden van X en Z, en de coördinatenwaarden op het CRT-display veranderen. Dit is gelijk aan het instellen van een werkstukcoördinatensysteem met de werkstukoorsprong als de coördinatensoort binnen het systeem.

CNC draaibank

Programmeringsmethode voor het groottesysteem:

1. Absolute en incrementele afmetingen

Bij CNC-programmeren zijn er meestal twee manieren om de coördinaten van gereedschapsposities weer te geven: absolute coördinaten en incrementele (relatieve) coördinaten.Bij het programmeren van CNC-draaibanken kan absolute waarde programmeren, incrementele waarde programmeren, of een combinatie van beide worden gebruikt.

⑴ Absolute waardeprogrammering: De coördinatenwaarden van alle coördinatenpunten worden berekend vanaf de oorsprong van het werkstukcoördinatensysteem, genaamd absolute coördinaten, vertegenwoordigd door X en Z.

⑵ Incrementele waardeprogrammering: De coördinatenwaarden in het coördinatensysteem worden berekend ten opzichte van de vorige positie (of beginpunt) van het gereedschap, en worden incrementele (relatieve) coördinaten genoemd. De X-as coördinaten worden vertegenwoordigd door U, de Z-as coördinaten worden vertegenwoordigd door W, en de positieve en negatieve worden bepaald door de bewegingsrichting.

2. Diameterprogrammering en radiusprogrammering

Bij het programmeren van CNC draaibanken zijn er vanwege de cirkelvormige doorsnede van de bewerkte draaidelen twee manieren om hun radiale afmetingen weer te geven: diameter en straal. De gebruikte methode wordt bepaald door de systeemparameters. Wanneer CNC draaibanken de fabriek verlaten, zijn ze over het algemeen ingesteld op diameterprogrammering, dus de grootte in de X-as richting in het programma is de diameterwaarde. Als radiusprogrammering vereist is, is het noodzakelijk om de relevante parameters in het systeem te wijzigen om het in een radiusprogrammeringstoestand te plaatsen.

3. Metrische en Engelse afmetingen

G20 imperiale grootte invoer G21 metrische grootte invoer (Frank)

G70 imperiale grootte invoer G71 metrische grootte invoer (Siemens)

Er zijn twee vormen van maatannotatie in technische tekeningen: metrisch en imperial. Het CNC-systeem kan alle geometrische waarden omzetten in metrische of imperiale afmetingen met behulp van codes op basis van de ingestelde toestand. Nadat het systeem is ingeschakeld, bevindt de machine zich in metrische G21-toestand.

De conversierelatie tussen metrische en keizerlijke eenheden is:

1mm0,0394in

1in25,4mm

2,Spindel controle, feed control, en tool selectie (FANUC-0iT systeem) 1. Spindel functie S

De S-functie bestaat uit een adrescode S en meerdere cijfers erna.

⑴ Constante lineaire snelheidscontrole commando G96

Nadat het systeem het commando G96 uitvoert, vertegenwoordigt de door S opgegeven waarde de snijsnelheid. G96 S150 geeft bijvoorbeeld aan dat de snijpuntsnelheid van het draaigereedschap 150m/min is.

CNC-gereedschap

⑵ Annuleer het constante lineaire snelheidscontrolecommando G97 (constante snelheidscommando)

Nadat het systeem het commando G97 uitvoert, vertegenwoordigt de door S opgegeven waarde de spindelsnelheid per minuut. Zo vertegenwoordigt G97 S1200 bijvoorbeeld een spindelsnelheid van 1200r/min. Nadat het FANUC-systeem is ingeschakeld, wordt het standaard ingesteld op G97-status.

⑶ Maximale snelheidslimiet G50

Naast de instelfunctie van het coördinatensysteem heeft G50 ook de functie om de maximale spindelsnelheid in te stellen. G50 S2000 betekent bijvoorbeeld het instellen van de maximale spindelsnelheid op 2000r/min. Bij gebruik van constante lineaire toerentalregeling voor het snijden, om ongevallen te voorkomen, is het noodzakelijk om de spindelsnelheid te beperken.

2. Voedingsfunctie F

De F-functie vertegenwoordigt de invoersnelheid, die bestaat uit een adrescode F en verschillende daaropvolgende cijfers.

⑴ Voer commando G98 per minuut

Na het uitvoeren van het G98-commando, bepaalt het CNC-systeem dat de invoersnelheid eenheid waarnaar wordt verwezen door F mm/min (millimeters/minuut) is, zoals G98 G01 Z-20.0 F200; De invoersnelheid in het programmasegment is 200mm/min.

⑵ Toevoer commando G99 per omwenteling

Na het uitvoeren van het G99-commando, bepaalt het CNC-systeem dat de invoersnelheid eenheid waarnaar F verwijst mm/r is (millimeters/omwenteling), zoals G99 G01 Z-20.0 F0.2; De invoersnelheid in het programmasegment is 0.2mm/r.

Imputatieinstructie

(1) Snelle positioneringsinstructie G00

Met het commando G00 kan het gereedschap snel van het punt waar het gereedschap zich bevindt naar de volgende doelpositie door middel van puntpositioneringscontrole. Het is alleen voor snelle positionering zonder eisen aan bewegingstraject en zonder enig snijproces.

Instructieformaat:

G00 X(U)_ Z(W)_;

Onder hen:

X. Z is de absolute coördinatenwaarde van het punt dat het gereedschap moet bereiken;

U. W is de incrementele waarde van de afstand tussen het punt dat door het gereedschap moet worden bereikt en de bestaande positie; (Niet bewegende coördinaten kunnen worden weggelaten)

2,Lineaire interpolatie instructie G01

Het commando G01 is een lineaire bewegingscommando dat het gereedschap specificeert om elke lineaire beweging uit te voeren met een gespecificeerde toevoersnelheid F door interpolatiekoppeling tussen twee coördinaten.

Instructieformaat:

G01 X(U)_ Z(W)_ F_;

Onder hen:

(1) X, Z, of U, W hebben dezelfde betekenis als G00.

⑵ F is de toevoersnelheid (toevoersnelheid) van het gereedschap, die volgens de snijvereisten moet worden bepaald.

3,Circulaire interpolatie instructies G02 en G03

Er zijn twee soorten interpolatiecommando's voor cirkelboog: met de klok mee cirkelboog interpolatie commando G02 en tegen de klok mee cirkelboog interpolatie commando G03.

Programmeringsformaat:

Het commando formaat voor booginterpolatie met de klok mee is:

G02 X(U)_ Z(W)_ R_ F_;

G02 X(U)_ Z(W)_ I_ K_ F_;

Het commando formaat voor booginterpolatie tegen de klok in is:

G03 X(U)_ Z(W)_ R_ F_;

G03 X(U)_ Z(W)_ I_ K_ F_;

Onder hen:

⑴ X_Z_ is de absolute waarde van de eindpuntcoördinaten voor booginterpolatie, en U_W_ is de incrementele waarde van de eindpuntcoördinaten voor booginterpolatie.

⑵ (straalmethode) R is de straal van een boog, uitgedrukt als straalwaarde.

Wanneer de middelhoek die overeenkomt met de boog 180 is, is R een positieve waarde;

Wanneer de middelhoek overeenkomt met de boog is> Bij 180 is R een negatieve waarde.

⑶ (Center of Circle Method) I en K zijn de coördinaat incrementen van het centrum van de cirkel ten opzichte van het beginpunt van de boog, uitgedrukt als de vectoren langs de X (I) en Z (K) assen.

(4) Selectieprincipe: kies degene die gemakkelijker te gebruiken is (kan worden gezien zonder berekening). Wanneer I, K en R tegelijkertijd in hetzelfde programmasegment verschijnen, heeft R prioriteit (d.w.z. effectief) en I en K zijn ongeldig.

Wanneer ik 0 of K 0 is, kan het weggelaten worden en niet geschreven worden.

Als u een hele cirkel wilt interpolieren, kunt u alleen de middelste methode gebruiken om deze weer te geven en de straalmethode kan niet worden uitgevoerd. Als twee halve cirkels met elkaar verbonden zijn door de straalmethode, zal de echte rondheidsfout te groot zijn.

F is de toevoersnelheid of toevoersnelheid langs de tangens richting van de boog.

Professionele introductie

bewerken

Opleidingsdoelstellingen

Om talenten te cultiveren die zich kunnen aanpassen aan de behoeften van moderne economische bouw, uitgebreide ontwikkeling in moraal, intelligentie en fysieke geschiktheid hebben, beschikken over solide professionele kennis van CNC-bewerkingsmachines, sterk hands-on vermogen, en kunnen deelnemen aan CNC-bewerking en CNC-apparatuurbediening en -beheer in intelligente en bekwame verrichtingsposities op de productielijn.

Hoofdgerechten

Fundamenten van mechanische tekening, tolerantie pasvorm en technische meting, metalen materialen en warmtebehandeling, mechanisch ontwerp fundamenten, engineering mechanica, hydraulische en pneumatische technologie, werktuigmachines, metaalsnijprincipes en gereedschappen, mechanische productietechnologie, elektrische en elektronische fundamenten en bedieningsvaardigheden, fitter vaardigheden training CNC draaibank verwerkingstechnologie, CNC freescentrumverwerkingstechnologie, EDM-technologie, AutoCAD, PRO/E 3D-modellering en ontwerp, UG 3D-ontwerp en CNC-programmering, MASTERCAM 3D-ontwerp en CNC-programmering, CNC-machinestructuur en onderhoud.

Werkgelegenheidsrichting

bewerken

Betrokken bij productiebeheer, mechanisch productontwerp, CNC-programmering en verwerkingsbewerkingen, CNC-apparatuur installatie, debuggen en bediening, CNC-apparatuur foutdiagnose en onderhoud, renovatie en after-sales service.

De eerste optie is CNC operators. Studenten die CNC stages en CNC operation training hebben ondergaan kunnen competent zijn, maar de concurrentie voor deze functie is de grootste. Deze major is beschikbaar in elke beroepsopleiding in de techniek, niet te vergeten studenten van beroepsscholen en technische scholen. Momenteel hebben de CNC-bewerkingsposities in de machinale industrie van China in principe verzadiging bereikt. Sommige studenten vertelden me dat hun klasgenoten, die afstudeerden van de middelbare school en vijf of zes jaar eerder werkten in CNC-bewerkingen dan zij, al geschoolde arbeiders waren met fatsoenlijke salarissen, dus ze voelden zich zeer hopeloos. Ik heb hen verteld dat wat vergeleken moet worden niet het heden is, maar de toekomstige ontwikkeling.

Ten tweede een CNC programmeur. Veel bewerkingsondernemingen gebruiken automatische programmering om CNC-bewerkingsprogramma's te genereren, dus ze moeten CAM-software leren. Verschillende eenheden gebruiken verschillende soorten CAM-software, maar de verwerkingsmethoden zijn over het algemeen vergelijkbaar, dus het is noodzakelijk om er een goed te leren. Als CNC programmeur zijn de eisen echter hoog en de verantwoordelijkheid is ook significant, dus rijke bewerkingservaring is vereist. In dit geval is het niet realistisch voor studenten die net de school verlaten hebben om deze functie onmiddellijk op te nemen. Het moet een periode van oefening doorlopen, variërend van één of twee jaar tot drie tot vijf jaar.

Ten derde, CNC onderhoudspersoneel of naverkoopdienstpersoneel. Deze positie heeft hogere eisen en is de meest ontbrekende op het gebied van CNC. Niet alleen vereist het rijke mechanische kennis, maar ook rijke elektrische kennis. Als u deze richting kiest, kan het erg moeilijk zijn (zoals frequente zakenreizen), en u moet voortdurend leren en ervaring verzamelen. Deze functie vereist meer training, dus de tijd om vaardig te worden zal langer zijn, maar de beloningen zullen ook relatief royaal zijn.

Ten vierde, CNC-verkooppersoneel. Het salaris voor deze functie is het meest genereus en de vereiste professionele kennis is niet zozeer, maar het vereist uitstekende welsprekendheid en goede sociale vaardigheden, die niet iets zijn wat gewone mensen kunnen doen.

Ten vijfde kunnen soortgelijke majors ook worden gekozen: mechanische ontwerpprofessionals zoals tekenaars, mechanische ontwerpers en structurele ontwerpers; Procesmanagement of technisch personeel op locatie, mechanische ontwerpers (werktuigbouwkundigen), CNC-machineoperators, onderhoudsmedewerkers van mechanische apparatuur, verkopers van mechanische apparatuur, programmeurs, mechanische procesmedewerkers, inspecteurs en productiebeheerders.

Leren programmeren

bewerken

In de snel groeiende vraag naar CNC-bewerking in de binnenlandse maakindustrie, is er een ernstig tekort aan CNC-programmeertechnologietalenten, en CNC-programmeertechnologie is een hete vraag geworden op de arbeidsmarkt.

Basisvoorwaarden waaraan moet worden voldaan

(1) Beschikt over basisleervaardigheden, dat wil zeggen, studenten hebben bepaalde leervaardigheden en voorbereidende kennis.

⑵ Zorg voor de voorwaarden voor een goede opleiding, inclusief het selecteren van goede opleidingsinstellingen en opleidingsmateriaal.

Ervaring in de praktijk verzamelen.

Voorbereidende kennis en vaardigheden

(1) Basiskennis van de geometrie (middelbare school of hoger is voldoende) en mechanisch tekenfundament.

Basis Engels.

⑶ Algemene kennis van mechanische verwerking.

Basisvaardigheden in 3D modelleren.

Kies trainingsmateriaal

De inhoud van het studieboek moet geschikt zijn voor de eisen van praktische programmeertapplicaties, met de wijd toegepaste interactieve grafische programmeertechnologie gebaseerd op CAD/CAM-software als belangrijkste inhoud. Naast het onderwijzen van praktische technieken zoals software operaties en programmeermethoden, moet het ook een zekere hoeveelheid basiskennis omvatten, zodat lezers de aard en redenen erachter kunnen begrijpen.

De structuur van het studieboek. Het leren van CNC-programmeertechnologie is een proces van continue verbetering in fasen, dus de inhoud van studieboeken moet redelijk worden toegewezen volgens verschillende leerfasen. Tegelijkertijd moet u de inhoud systematisch samenvatten en classificeren vanuit een toepassingsperspectief, zodat lezers het gemakkelijker kunnen begrijpen en onthouden.

Leerinhoud en leerproces

Fase 1: Basiskennis leren, inclusief basiskennis van CNC bewerkingsprincipes, CNC programma's, CNC bewerkingsprocessen, enz.

Fase 2: CNC-programmeertechnologie leren, met een voorlopig begrip van handmatig programmeren, gericht op het leren van interactieve grafische programmeertechnologie gebaseerd op CAD/CAM-software.

Stage 3: CNC programmeren en bewerkingsoperaties, met inbegrip van een bepaald aantal daadwerkelijke product CNC programmeren en bewerkingsoperaties.

Leringsmethoden en vaardigheden

Net als het leren van andere kennis en vaardigheden, speelt het beheersen van de juiste leermethoden een cruciale rol bij het verbeteren van de efficiëntie en kwaliteit van het leren van CNC-programmeertechnologie. Hier zijn een paar suggesties:

Concentreer je op de strijd om vernietiging, voltooi een leerdoel in korte tijd en pas het tijdig toe om marathonstijl leren te vermijden.

⑵ Redelijk categoriseren van softwarefuncties verbetert niet alleen de geheugenefficiëntie, maar helpt ook om de algemene toepassing van softwarefuncties te begrijpen.

Vanaf het begin is het vaak belangrijker om te focussen op het cultiveren van gestandaardiseerde werkgewoonten en een rigoureuze en nauwgezette werkstijl, in plaats van simpelweg technologie te leren.

Leg de problemen, fouten en leerpunten vast die je in het dagelijks leven tegenkomt, en dit proces van accumulatie is het proces van continue verbetering van je niveau.

Hoe CAM te leren

Het leren van interactieve grafische programmeertechnologie (ook bekend als de belangrijkste punten van CAM programmeren) kan worden onderverdeeld in drie aspecten:

1. Bij het leren van CAD/CAM software moet de focus liggen op het beheersen van de kernfuncties, omdat de toepassing van CAD/CAM software ook voldoet aan het zogenaamde "20/80 principe", wat betekent dat 80% van de toepassingen slechts 20% van zijn functies hoeft te gebruiken.

2. Het is om gestandaardiseerde en gestandaardiseerde werkgewoonten te cultiveren. Voor veelgebruikte bewerkingsprocessen moeten gestandaardiseerde parameterinstellingen worden uitgevoerd en standaard parametersjablonen worden gevormd. Deze standaard parametersjablonen moeten direct worden gebruikt in CNC-programmering van verschillende producten om de operationele complexiteit te verminderen en de betrouwbaarheid te verbeteren.

3. Het is belangrijk om ervaring op te doen in verwerkingstechnologie, vertrouwd te raken met de kenmerken van de gebruikte CNC-gereedschappen, snijgereedschappen en verwerkingsmaterialen, om de instellingen van de procesparameters redelijker te maken.

Er moet op worden gewezen dat praktische ervaring een belangrijk onderdeel is van CNC-programmeertechnologie en alleen kan worden verkregen door daadwerkelijke bewerking, die niet kan worden vervangen door een CNC-bewerkingstrainingboek. Hoewel dit boek de combinatie van praktijk volledig benadrukt, moet gezegd worden dat de veranderingen in procesfactoren die worden gegenereerd in verschillende verwerkingsomgevingen moeilijk volledig in geschreven vorm uit te drukken zijn.

Tenslotte moeten we, net als het leren van andere technologieën, het doel bereiken "de vijand strategisch te minachten en de vijand tactisch te waarderen". We moeten niet alleen stevig vertrouwen in het bereiken van onze leerdoelen, maar ook elk leerproces met een nuchtere houding benaderen.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole