High-end CNC machinegereedschappen

Deze zes woorden bevatten drie lagen concepten, laten we elke laag eens nader bekijken.

Een Handtmann PBZ HD vijf assige CNC freesmachine

Ten eerste, wat is een "werktuigmachine"?

In nauwe zin verwijst "werktuigmachine" meestal naar "snijmachine tool" (in nauwe zin komt het omdat er ook additieve productiegereedschappen zoals 3D-printen of andere speciale werktuigmachines zijn), die snijmethoden gebruiken om werkstukken tot machineonderdelen te verwerken. Dat wil zeggen, werktuigmachines zijn de machines die machines vervaardigen, dus ze zijn ook bekend als "werkende machines". In het Japans worden ze "werkende machines" (くきききい) genoemd, en in het Engels worden ze "werktuigmachines" genoemd.

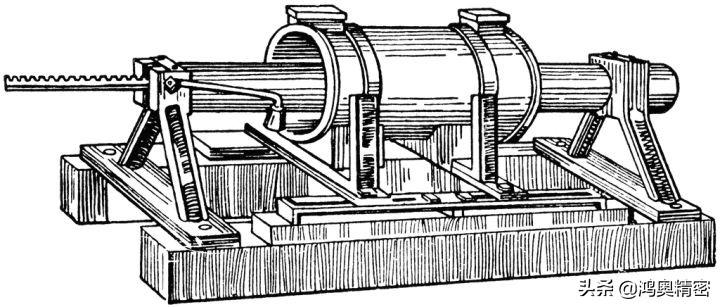

De eerste echte werktuigmachine was eigenlijk een boormachine, uitgevonden door de Britse industriël John Wilkinson in 1775. De oorspronkelijke motivatie voor het uitvinden van deze boormachine was om het praktische probleem op te lossen van de productie van hoge precisiekanonnen in het leger op dat moment.

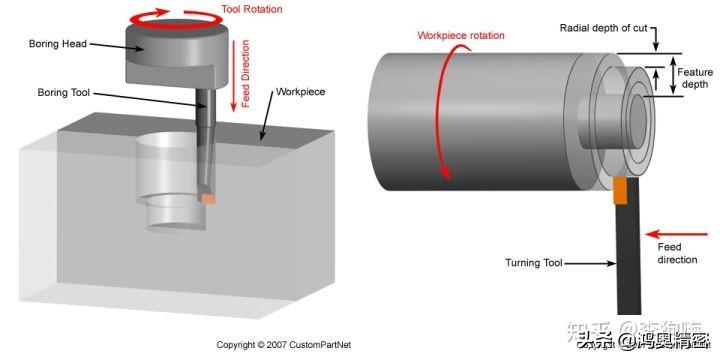

Boren bewerking is een snijproces dat snijgereedschappen gebruikt om de binnendiameter van gaten of andere ronde contouren op roterende werkstukken te vergroten. Het komt overeen met draaien, dat is een snijproces waarbij een gereedschap wordt gebruikt om de buitendiameter van een roterend werkstuk te verkleinen of om het uiteinde te vormen. [2]

Boren (links) en draaien (rechts)

De 47-jarige Wilkinson, na voortdurende inspanningen in de fabriek van zijn vader, creëerde eindelijk deze nieuwe machine die kanonnen vaten met zeldzame precisie kan produceren. Het werkprincipe is om de vaste as van het boorgereedschap door een waterwiel te draaien en te duwen ten opzichte van het cilindrische werkstuk. De vaste as van het boorgereedschap gaat door de cilinder en wordt ondersteund aan beide uiteinden. Door de relatieve beweging tussen het gereedschap en het werkstuk, wordt het materiaal geboord in een zeer nauwkeurig cilindrisch gat.

Schematisch schema van de eerste boormachine

En de boormachine werd later gebruikt voor het bewerken van stoommachinecilinders. De reden is dat nadat James Watt de stoommachine had uitgevonden, hij het erg moeilijk vond om stoommachinecilinders te vervaardigen met behulp van smeedmethoden, en vanwege de lage productienauwkeurigheid en ernstige luchtlekkage van de cilinders, waren de productie en efficiëntieverbetering van de stoommachine beperkt. [3] Na het aannemen van deze boormachine, kunnen hoge precisiecilinders van meer dan 50 inches worden vervaardigd, waardoor de verwerkingskwaliteit en productie-efficiëntie van stoommachinecilinders aanzienlijk worden verbeterd en aldus groot succes wordt bereikt.

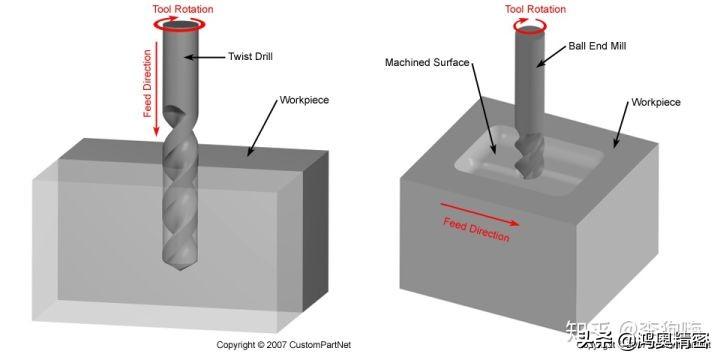

Daarna ontstonden, om aan de behoeften van verschillende bewerkingstechnieken te voldoen, verschillende soorten gereedschapsmachines zoals draaibanken, freesmachines, schaafmachines, slijpmachines, boormachines, enz. de ene na de andere. [4]

Boren (links) en frezen (rechts)

Wat is dan een "CNC machine tool"?

De eerste elektronische computer werd geboren in februari 14, 1946 aan de University of Pennsylvania in de Verenigde Staten. De eerste motivatie voor de ontwikkeling ervan was om een "elektronisch" computerapparaat te vervaardigen dat relais vervangde door elektronische buizen op verzoek van het Amerikaanse leger in de context van de Tweede Wereldoorlog, om het traject van granaten te berekenen.

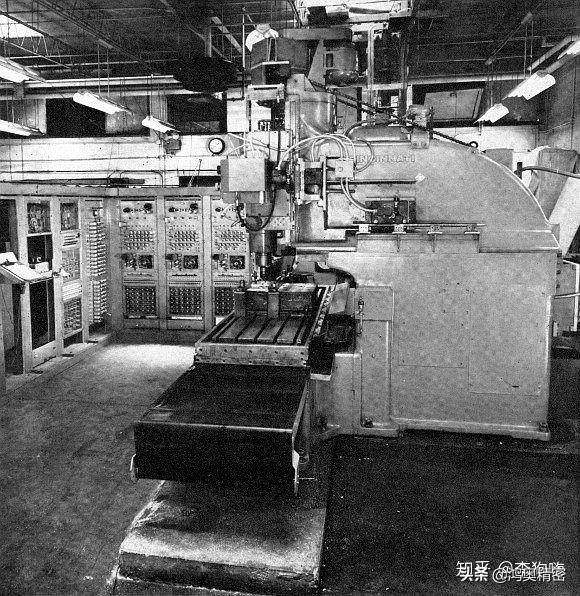

Zes jaar later, in 1952, werkte Parsons samen met het Massachusetts Institute of Technology (MIT) om de eerste numerieke besturing (NC) werktuigmachine te ontwikkelen (ook bekend als een "digitale besturing machine tool") door een numerieke besturing gebaseerd op elektronische computers te combineren met een freesmachine uit Cincinnati. Vanaf dat moment ondergingen traditionele werktuigmachines een kwalitatieve verandering, waardoor het begin van het CNC-tijdperk voor werktuigmachines werd aangeduid. [5]

De eerste CNC-machine (freesmachine)

Zes jaar later, in 1958, werkte MIT samen met meerdere bedrijven onder de sponsoring van het Amerikaanse leger om APT (Automatic Programming Tools) te ontwikkelen, een computerprogrammeertaal op hoog niveau die wordt gebruikt om werkinstructies voor CNC-gereedschappen te genereren. De meest voorkomende methode is nu om RS-274 formaat instructies te gebruiken, meestal aangeduid als "G code". [7]

Met de voortdurende ontwikkeling van computertechnologie zijn microprocessoren toegepast op digitale besturing, die hun functies aanzienlijk verbeteren.Dit type systeem wordt Computer Digital Control (CNC) genoemd, Computer Numerical Control), De machine tool die dit systeem toepast is ook bekend als CNC machine tool, dat is een computergestuurde numerieke controle machine tool, of gewoon aangeduid als "CNC machine tool".

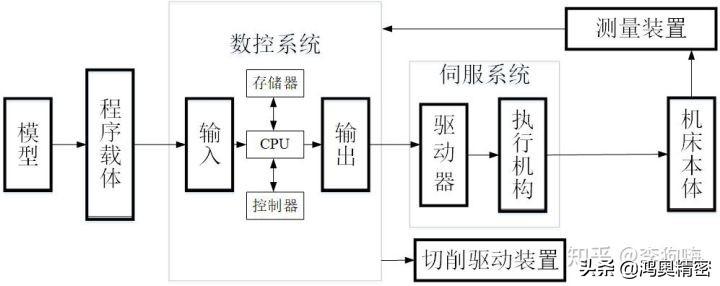

Numerieke besturingstechnologie in CNC-bewerkingsmachines is een technische methode die digitale signalen gebruikt om de beweging en het bewerkingsproces van de werktuigmachine te controleren. Een CNC-werktuigmachine is een werktuigmachine die gebruik maakt van CNC-technologie, of is uitgerust met een CNC-systeem. Het Vijfde Technisch Comité van de Internationale Federatie van Informatieverwerking (IFIP) definieert een CNC-werktuigmachine als een werktuigmachine uitgerust met een programmabesturingssysteem. Dit besturingssysteem kan programma's met besturingscodes of andere symbolische instructies logisch verwerken, decoderen, weergeven met gecodeerde nummers en via informatiedragers in het CNC-systeem invoeren. Na berekening en verwerking, worden verschillende controlesignalen uitgegeven door het CNC-apparaat om de actie van de werktuigmachine te controleren, en de onderdelen worden automatisch volgens vereisten verwerkt.

Het bewerkingsproces van CNC-werktuigen

CNC-bewerkingsmachines verdelen de bewegingscoördinaten van het gereedschap en het werkstuk in enkele minimale eenheden, namelijk de minimale verplaatsing. Het CNC-systeem verplaatst de coördinaten door verschillende minimale verplaatsingen volgens de vereisten van het onderdeelprogramma (d.w.z. regelt de gereedschapsbeweging baan), waardoor relatieve beweging tussen het gereedschap en het werkstuk wordt bereikt en de bewerking van het onderdeel wordt voltooid.

De relatieve beweging van het gereedschap langs elke coördinatenas wordt gemeten in eenheden pulsequivalent (mm/puls). Wanneer het snijpad een rechte lijn of boog is, voert het CNC-apparaat "gegevenspuntverdichting" uit tussen de begin- en eindcoördinaatwaarden van het lijnsegment of de boog, berekent een reeks intermediaire puntcoördinaatwaarden en geeft vervolgens pulsen uit aan elke coördinaat volgens de intermediaire puntcoördinaatwaarden om ervoor te zorgen dat de gewenste rechte lijn of boogcontour wordt verwerkt.

De verdichting van gegevenspunten die door CNC-apparaten wordt uitgevoerd, wordt interpolatie genoemd, en over het algemeen hebben CNC-apparaten de functie van interpolatie van basisfuncties (zoals lineaire en circulaire functies). In feite wordt het bewerken van een curve L-onderdeel op een CNC-machine benaderd door de basis wiskundige functies die het CNC-apparaat kan verwerken, zoals lijnen, bogen, enz. Uiteraard moet de approximatiefout voldoen aan de eisen van de onderdeeltekening.

Vergeleken met traditionele werktuigmachines, hebben CNC-werktuigmachines de volgende voordelen:

Hoge verwerkingsnauwkeurigheid en stabiele kwaliteit. Voor elke pulsuitvoer door het CNC-systeem, wordt de verplaatsing van de bewegende delen van de werktuigmachine het pulsequivalent genoemd Het pulsequivalent van CNC-werktuigmachines is over het algemeen 0.001mm, en hoge precisie CNC-werktuigmachines kunnen 0.0001mm bereiken, met veel hogere bewegingsresolutie dan gewone werktuigmachines. Bovendien hebben CNC-gereedschapsmachines positiedetectie-apparaten die feedback kunnen geven aan het CNC-systeem over de werkelijke verplaatsing van bewegende delen of de hoek van de schroef en servomotor, en deze kunnen compenseren. Daarom kan een hogere bewerkingsnauwkeurigheid dan de machine zelf worden bereikt. De kwaliteit van onderdelen die door CNC-werktuigen worden verwerkt, wordt gegarandeerd door de werktuigmachine en wordt niet beïnvloed door operationele fouten, dus de grootte consistentie van dezelfde partij onderdelen is goed en de kwaliteit is stabiel. In staat om complexe onderdelen te verwerken die moeilijk of onmogelijk te verwerken zijn met gewone gereedschapsmachines. CNC-werktuigen die bijvoorbeeld twee-assige koppeling of meer dan twee-assige koppeling gebruiken, kunnen roterende lichaamsgebogen delen, nokkendelen en verschillende complexe ruimtelijke gebogen delen met gebogen generatorix verwerken. Hoge productie-efficiëntie. De spindelsnelheid en het toevoerbereik van CNC-werktuigen zijn groter dan die van gewone werktuigmachines, en de goede structurele stijfheid stelt CNC-werktuigen in staat om grote snijhoeveelheden te gebruiken, waardoor manoeuvreertijd effectief wordt bespaard. Voor de verwerking van bepaalde complexe onderdelen, als een CNC-bewerkingscentrum met een automatisch gereedschapswisselapparaat wordt gebruikt, kan het continue verwerking van meerdere processen onder één klem bereiken, de omzettijd van halffabrikaten verminderen en de productiviteit aanzienlijk verbeteren. Sterk aanpassingsvermogen aan productherontwerp. Na het gewijzigde ontwerp van de bewerkte delen, is het alleen nodig om het bewerkingsprogramma van de onderdelen te wijzigen en de gereedschapsparameters op de CNC-machine aan te passen om de bewerking van de gewijzigde delen te bereiken, waardoor de productievoorbereidingscyclus aanzienlijk wordt verminderd. Daarom kunnen CNC-werktuigen snel overgaan van het verwerken van een type onderdeel naar het verwerken van een ander aangepast ontwerp van onderdeel, wat groot gemak biedt voor de verwerking van enkele en kleine batches nieuwe proefproducten en frequente updates van productstructuur. Gunstig voor de ontwikkeling van productietechnologie naar uitgebreide automatisering. CNC-werktuigen zijn de basisuitrusting voor mechanische verwerkingsautomatisering Geïntegreerde automatiseringssystemen zoals FMC (Flexibel Machine Center), FMS (Flexibel Manufacturing System), CIMS (Computer Integrated Manufacturing System), enz., gebouwd op CNC-werktuigen, maken de integratie, intelligentie en automatisering van mechanische productie mogelijk. Dit komt omdat het controlesysteem van CNC-werktuigen digitale informatie en gestandaardiseerde codeinvoer goedkeurt en communicatieinterfaces heeft, waardoor gegevenscommunicatie tussen CNC-werktuigen gemakkelijk kan worden bereikt.Het is het meest geschikt voor het verbinden van computers om een industrieel controlenetwerk te vormen, het realiseren van de berekening, het beheer en de controle van geautomatiseerde productieprocessen. Sterke bewakingsfunctie en de mogelijkheid om fouten te diagnosticeren. Het CNC-systeem regelt niet alleen de beweging van de werktuigmachine, maar biedt ook uitgebreide bewaking van de werktuigmachine. Bijvoorbeeld, vroegtijdige waarschuwing en foutdiagnose kunnen worden uitgevoerd voor sommige factoren die fouten veroorzaken, waardoor de efficiëntie van onderhoud aanzienlijk wordt verbeterd. Verminder de arbeidsintensiteit van werknemers en verbeter de arbeidsomstandigheden. Tot slot, wat is een "high-end CNC machine tool"?

De definitie van "high-end" of "high-end" CNC-werktuigmachines: CNC-werktuigmachines met functies zoals hoge snelheid, precisie, intelligentie, composiet, meerassige koppeling, netwerkcommunicatie, enz. De ontwikkeling symboliseert dat de huidige machinegereedschapsindustrie van het land een geavanceerd stadium in de ontwikkeling van 's werelds machinegereedschapsindustrie bezet. Daarom, internationaal, high-end machinegereedschapstechnologieën zoals vijf assen koppeling CNC-gereedschapswerkzeugels worden beschouwd als een belangrijk symbool van de industrialisatie van een land. [10]

DMG Vijf-assige bewerkingscentrum

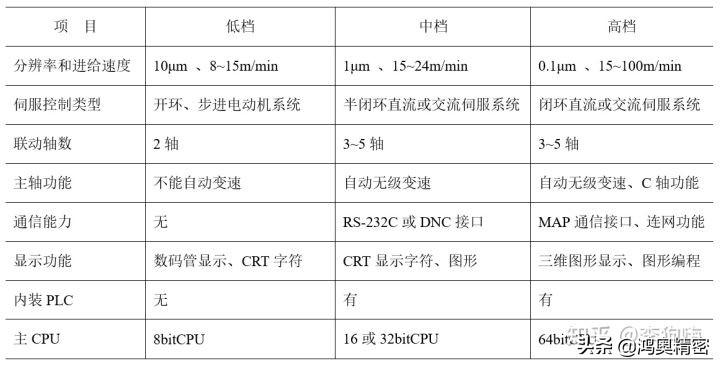

CNC-werktuigen kunnen worden onderverdeeld in drie niveaus op basis van hun functionele niveau: laag, gemiddeld en hoog. Deze classificatiemethode wordt veel gebruikt in China. De grenzen tussen low, medium en high end zijn relatief, en de classificatienormen variëren in verschillende periodes. Op basis van het huidige ontwikkelingsniveau, kan het over het algemeen worden onderscheiden van de volgende aspecten (deze classificatie kan natuurlijk niet alle indicatoren omvatten):

Vergelijking van High, Medium en Low End CNC Machine Tools

Met de ontwikkeling van geavanceerde productietechnologie zijn moderne CNC-werktuigen vereist om zich te ontwikkelen naar hoge snelheid, hoge precisie, hoge betrouwbaarheid, intelligentie en meer complete functies.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque