De redacteur organiseert veel praktische kennismethoden en hot news voor iedereen, let op en er wordt betere inhoud gepresenteerd aan u

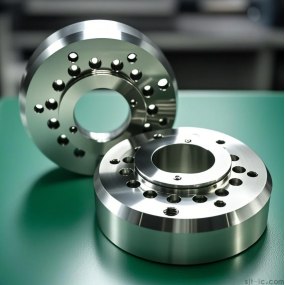

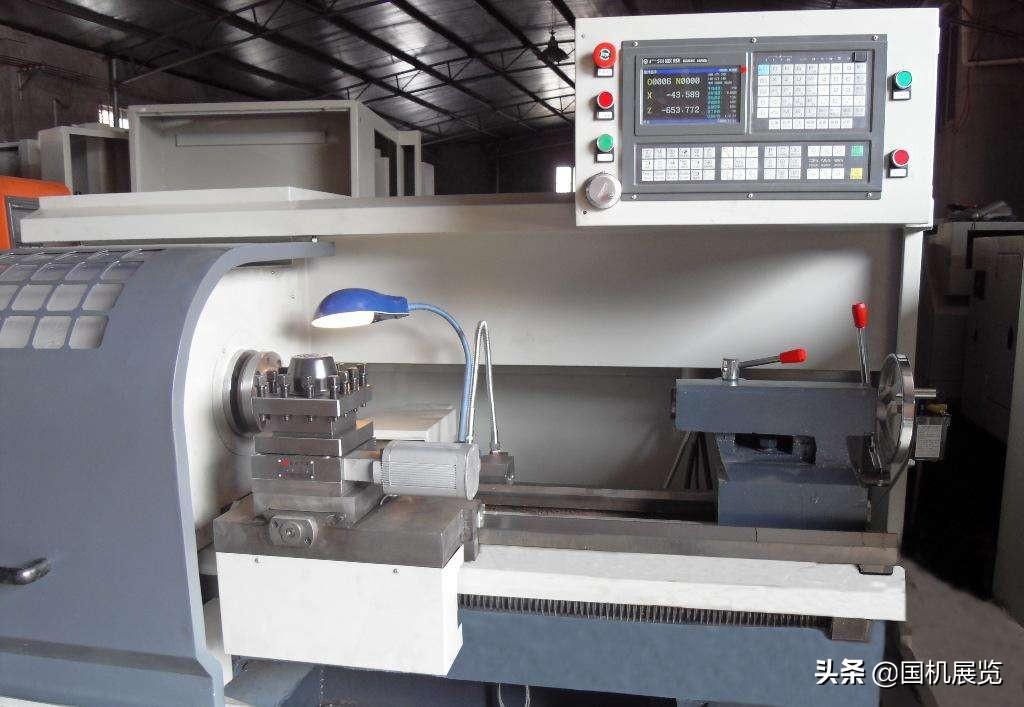

Op een CNC draaibank kunnen vier standaardschroefdraden worden bewerkt: metrisch, inch, modulus en radiaal. Ongeacht welk type schroefdraad wordt bewerkt, moet een strikte bewegingsrelatie tussen de draaispindel en het gereedschap worden gehandhaafd: dat wil zeggen, voor elke rotatie van de spindel (d.w.z., één rotatie van het werkstuk), moet het gereedschap gelijkmatig bewegen met één leadafstand (van het werkstuk). Door gewone threads te analyseren, willen we ze beter begrijpen om ze beter te verwerken.

1,Dimensionale analyse van gewone draden

De bewerking van gewone draden door CNC-draaibanken vereist een reeks afmetingen, en de grootte berekening en analyse die nodig zijn voor gewone draadbewerking omvatten hoofdzakelijk de volgende twee aspecten:

1. Diameter van werkstuk vóór draadverwerking

Gezien de uitbreiding van het draadprofiel tijdens draadbewerking, is de diameter van het werkstuk vóór draadbewerking d/d-0.1p, wat de vermindering van de draadhelling met 0.1 van de grotere diameter van de draad is. Over het algemeen, gebaseerd op het vervormingsvermogen van het materiaal, wordt de kleinere diameter als 0.1 tot 0.5 genomen in vergelijking met de grotere diameter van de draad.

2. Toevoer van schroefdraad

De hoeveelheid draadinbreng kan verwijzen naar de bodemdiameter van de draad, die de uiteindelijke snijpositie van de draadsnijder is.

De draaddiameter is: grote diameter -2 keer tandhoogte; Tandhoogte=0,54p (p is toonhoogte)

De toevoersnelheid voor draadbewerking moet continu worden verlaagd, en de specifieke toevoersnelheid moet worden geselecteerd op basis van het gereedschap en het werkmateriaal.

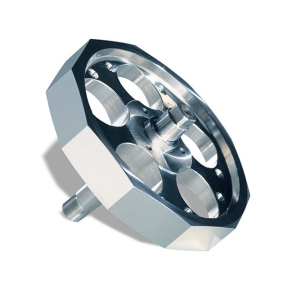

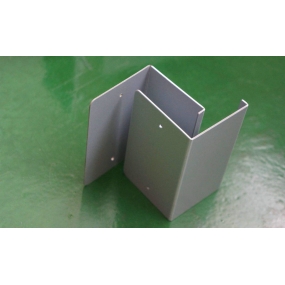

2,Assemblage en uitlijning van gewone draadsnijgereedschappen

Als het snijgereedschap te hoog of te laag of te hoog is geïnstalleerd, wanneer het snijden een bepaalde diepte bereikt, zal de achterkant van het snijgereedschap tegen het werkstuk drukken, de wrijving verhogen en zelfs het werkstuk buigen, waardoor het fenomeen van het bijten van het gereedschap wordt veroorzaakt; Als de span te laag is, is het moeilijk om de spanen te ontladen. De richting van de radiale kracht van het draaigereedschap bevindt zich in het midden van het werkstuk. Bovendien is de speling tussen de dwarsschroef en de moer te groot, waardoor de snijdiepte automatisch toeneemt, waardoor het werkstuk wordt opgeheven en gereedschap bijt veroorzaakt. Op dit punt moet de hoogte van het draaigereedschap tijdig worden aangepast om ervoor te zorgen dat de punt op dezelfde hoogte is als de as van het werkstuk (het gereedschap kan worden uitgelijnd met de punt van de staartstock). Tijdens ruwe en semi-precisiebewerking is de positie van de gereedschapspits ongeveer 1% d hoger dan het midden van het werkstuk (d vertegenwoordigt de diameter van het werkstuk dat wordt bewerkt).

Het werkstuk kan niet stevig worden vastgeklemd, en zijn stijfheid kan de snijkracht tijdens het draaien niet weerstaan, resulterend in overmatige afbuiging en het veranderen van de middelhoogte tussen het snijgereedschap en het werkstuk (het werkstuk wordt verhoogd), waardoor een plotselinge toename van snijdiepte en gereedschapsbeten veroorzaakt.Op dit moment moet het werkstuk stevig worden geklemd, en tailstock tips kunnen worden gebruikt om de stijfheid van het werkstuk te verhogen.

De methoden voor het uitlijnen van gewone draden omvatten proefsnijden en automatische uitlijning met een gereedschapsuitlijningsapparaat Het gereedschap kan direct worden gebruikt voor proefsnijuitlijning, of het werkstuknulpunt kan worden ingesteld met de G50 en het werkstuknulpunt kan worden ingesteld met de werkstukbeweging voor uitlijning. De vereisten voor de uitlijning van gereedschappen bij draadbewerking zijn niet erg hoog, vooral in de z-richting waar er geen strikte beperkingen zijn op uitlijning van gereedschappen, die kunnen worden bepaald volgens programmeringsbewerkingseisen.

3,Het programmeren en bewerken van gewone draden

In huidige CNC draaibanken, zijn er over het algemeen drie bewerkingsmethoden voor draadsnijden: g32 rechte snijmethode, g92 rechte snijmethode en g76 schuine snijmethode.Vanwege verschillende snijmethoden en programmeringsmethoden, zijn bewerkingsfouten ook verschillend. We moeten onze activiteiten zorgvuldig analyseren en ernaar streven om uiterst nauwkeurige onderdelen te produceren.

1. De G32 directe snijmethode heeft een hoge snijkracht en moeilijkheid bij het snijden vanwege de gelijktijdige werking van beide snijkanten. Daarom zijn beide snijkanten gevoelig voor slijtage tijdens het snijden. Bij het snijden van draden met grotere helling, vanwege de grotere snijdiepte, is de bladslijtage sneller, wat resulteert in fouten in de steekdiameter van de draad; De bewerkingsnauwkeurigheid is echter relatief hoog, dus wordt het over het algemeen gebruikt voor het bewerken van schroefdraad met kleine pitch. Vanwege de gereedschapsbeweging en het snijden die door programmeren worden voltooid, is het bewerkingsprogramma relatief lang; Door de gemakkelijke slijtage van het blad is het noodzakelijk om tijdens de verwerking regelmatig te meten.

2. De g92 directe snijmethode vereenvoudigt programmeren en verbetert de efficiëntie in vergelijking met de g32 instructie.

3. De G76 schuine snijmethode, vanwege de enkelzijdige kantbewerking, is gevoelig voor beschadiging en slijtage van het bewerkingsblad, wat resulteert in ongelijke schroefdraadoppervlakken en veranderingen in de hoek van de gereedschapspits, wat leidt tot een slechte nauwkeurigheid van het tandprofiel. Vanwege de enkelzijdige bladverrichting is de gereedschapsbelasting echter relatief klein, is spanverwijdering eenvoudig en neemt de snijdiepte af. Daarom is deze verwerkingsmethode over het algemeen geschikt voor het bewerken van grote pitch draden. Vanwege de eenvoudige spanverwijdering en goede bladverwerkingsomstandigheden is deze bewerkingsmethode handiger in situaties waar een hoge draadnauwkeurigheid niet vereist is. Bij het verwerken van hoognauwkeurige draden kunnen twee snijden worden gebruikt om de bewerking te voltooien, eerst met behulp van de G76-bewerkingsmethode voor ruw draaien, en vervolgens met behulp van de G32-bewerkingsmethode voor fijn draaien. Het is echter belangrijk om op te merken dat het beginpunt van het snijgereedschap nauwkeurig moet zijn, anders is het gemakkelijk om fouten te maken en de onderdelen te laten slopen.

4.Na de voltooiing van draadverwerking, kan de kwaliteit van de draad worden beoordeeld door het draadprofiel te observeren en tijdige maatregelen te nemen. Wanneer de draadkam niet is gericht, zal het verhogen van de snijhoeveelheid van het mes daadwerkelijk de diameter van de draad verhogen, die afhankelijk is van de plasticiteit van het materiaal. Wanneer de kam is geslepen, zal het verhogen van de snijhoeveelheid van het mes proportioneel de diameter verminderen. Op basis van dit kenmerk, moet de snijhoeveelheid van de draad correct worden behandeld om schroot te voorkomen.

4,Inspectie van gewone draden

Voor algemene standaarddraden worden draadringmeters of stopmeters gebruikt voor meting. Bij het meten van buitendraden, indien de draad; Het einde passeren"; De ringmeter draait precies in, en; End to End"; Als de ringmeter niet kan worden ingeschroefd, geeft dit aan dat het verwerkte schroefdraad voldoet aan de eisen, anders is het ongekwalificeerd. Gebruik bij het meten van binnendraden een schroefdraadmeter en meet met dezelfde methode. Naast het meten met draadringmeters of stopmeters, kunnen andere meetinstrumenten ook worden gebruikt voor meting.Gebruik een draadmicrometer om de diameter van de draadpitch te meten, gebruik een tanddikte vernier klauw om de trapeziumdiameter van de draadpitch te meten, tanddikte, en schroeftandwielpithdiameter, en gebruik een meetnaald om de diameter van de draadpitch volgens de meetmethode met drie naalden te meten.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque