Korte introductie en industrieoverzicht van plaatwerk:

Met de ontwikkeling van de automobiel-, communicatie-, IT- en dagelijkse hardwareindustrie is plaatverwerking steeds populairder geworden en is het begrijpen van plaatverwerking noodzakelijk geworden.

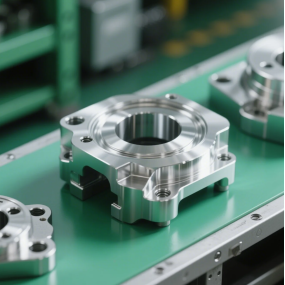

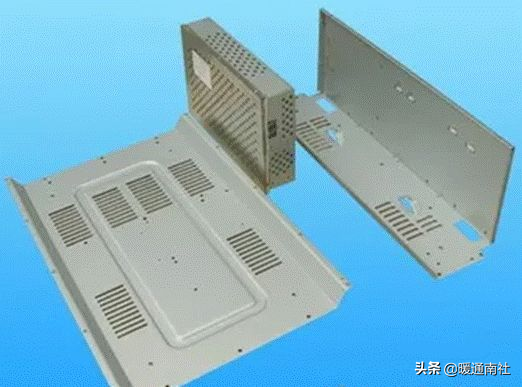

2. De verrichting van handmatig of mechanisch maken van metaalplaten, profielen en pijpen in delen met een bepaalde vorm, grootte en nauwkeurigheid wordt plaatbewerking genoemd; Het wordt veel gebruikt in de productie van ventilatie, airconditioning kanalen en hun componenten.

3. Plaatmetalen delen worden meestal gemaakt van metaalplaten en pijpfittingen. Vanwege hun lichte gewicht, hoge sterkte en stijfheid, vorm kan willekeurig complex zijn, laag materiaalverbruik, geen behoefte aan mechanische verwerking, en glad oppervlak, worden ze wijd gebruikt in het dagelijks leven en industriële productie, zoals vaten, bassins, ventilatiekanalen, materiaal vervoerpijpleidingen, automobieldekverwerking, enz. Bovendien kunnen ze ook worden toegepast op externe reparatiewerkzaamheden van auto's.

4. Metaalplaatverwerking verwijst meestal naar methoden zoals scheren, buigen, rollen, en flipping vormen. Over het algemeen wordt het proces van het gebruik van mallen om verschillende vervormingsprocessen te voltooien plaatmateriaal stempelen genoemd, terwijl het proces van handmatig of mechanisch vormen van plaatmateriaal plaatmateriaal verwerking wordt genoemd.

Plaatmateriaal:

1. Elektrolytische platen: SECC (N) (vingerafdrukbestendige plaat), SECC (P), DX1, DX2, SECD (rekplaat). Materiaal hardheid: HRB50+-5, trekplaat: HRB32~37

2. Koudgewalste platen: SPCC, SPCD (rekplaat), 08F, 20, 25, Q235-A, CRS. Materiële hardheid: HRB50+-5, trekplaat: HRB32~37.

3. Aluminiumplaat; AL, AL (1035), AL (6063), AL (5052), enz.

4. Roestvrij staalplaten: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, enz.

5. Andere algemeen gebruikte materialen omvatten: zuivere koperplaten (T1, T2), warmgewalste platen, veerstalen platen, aluminium verzinkte platen, aluminiumprofielen, enz.

Technologie voor plaatbewerking:

De plaatverwerkingstechnologie kan in principe worden onderverdeeld in: markeren, snijden, vouwen, rollen (buigen), buigen, bijten of lassen, flensmaken en flensinstallatieprocessen. Deze sectie introduceert voornamelijk processen zoals markeren, rollen, vouwen, bijten en buigen.

(1) Teken een lijn

1. De meeste plaatmetaaldelen zijn gemaakt van platte metalen platen, dus het is noodzakelijk om de werkelijke oppervlakteafmetingen van de plaatmetaaldelen in een vlakke vorm op de metaalplaat te tekenen, die ontvouwende tekening wordt genoemd.

2. Volgens de ontvouwbare eigenschappen van het oppervlak van de samenstellende delen, zijn er twee soorten: uitbreidbare oppervlakken en niet uitbreidbare oppervlakken.

3. Het oppervlak van het onderdeel kan volledig vlak zijn op een vlakke oppervlakte zonder scheuren of rimpels, en dit type oppervlak wordt een inzetbaar oppervlak genoemd. Vliegtuigen, cilinders en kegels behoren tot inzetbare oppervlakken. Als het oppervlak van een onderdeel niet op natuurlijke wijze kan worden afgevlakt en verspreid op een vlak oppervlak, wordt het een niet-detecteerbaar oppervlak genoemd, zoals het oppervlak van een bol, een cirkelring en een helisch oppervlak, dat slechts ongeveer kan worden ontvouwen.

(2) Verwerkingsmethode van plaatmetaal

1. Snijden: Snijden is het proces van het snijden van materialen in de gewenste vorm volgens het ontvouwen. Er zijn vele methoden voor het snijden van materialen, die kunnen worden onderverdeeld in snijden, ponsen en lasersnijden volgens het type en werkprincipe van de werktuigmachine.

1.1 Snijtang Gebruik een snijmachine om de gewenste vorm te snijden. De nauwkeurigheid kan 0.2mm of hoger bereiken, hoofdzakelijk gebruikt voor het snijden van stroken of het snijden van schone materialen.

1.2 Ponsen en snijden machine Gebruik een CNC ponsmachine (NC) of een gewone ponsmachine voor het snijden. Beide snijmethoden kunnen een nauwkeurigheid van meer dan 0.1mm bereiken, maar de eerste heeft snijtekens en relatief lage efficiëntie tijdens het snijden, terwijl de laatste een hoog rendement maar hoge enkele kosten heeft, waardoor het geschikt is voor grootschalige productie.

1.2.1 CNC ponsmachines gebruiken bovenste en onderste vormen om het materiaal tijdens het snijden te bevestigen, en de werktafel om te bewegen om het plaatwerk te ponsen en te snijden, waardoor de gewenste vorm van het werkstuk wordt geproduceerd. Er zijn voornamelijk twee soorten CNC ponsmachines: Tailifu en AMADA.

1.2.2 Een regelmatige ponspers gebruikt de beweging van bovenste en onderste mallen om de vereiste vorm van het materiaal uit te ponsen met behulp van een druppelmatrijs. Gewone ponsmachines moeten over het algemeen worden afgestemd op een schaarmachine om de vereiste vorm uit te ponsen, dat wil zeggen, na het snijden van het stripmateriaal met de schaarmachine, kan de ponsmachine de vereiste materiaalvorm uitstansen.

1.3 Lasersnijden met behulp van lasersnijapparatuur om continu het plaatwerk te snijden om de gewenste vorm van het materiaal te verkrijgen. Zijn kenmerk is hoge precisie en het vermogen om onderdelen met zeer complexe vormen te verwerken, maar de verwerkingskosten zijn relatief hoog.

2. Vorming:

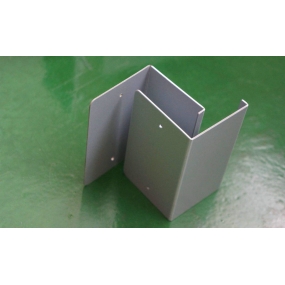

Plaatvorming is een belangrijke verwerkingsmethode in plaatbewerking. Het vormen kan worden onderverdeeld in twee soorten: handmatig vormen en machinevormen. Handvormen wordt vaak gebruikt als aanvullend bewerkings- of afwerkingswerk en wordt zelden toegepast. Bij het verwerken van sommige materialen met complexe vormen of gevoelig voor vervorming is handmatig vormen echter nog steeds onmisbaar. Hand vormen wordt bereikt met behulp van eenvoudige armaturen en mallen. De volgende methoden worden voornamelijk gebruikt: buigen, kantelen, trimmen, bogen, krullen en vormen.

We bespreken voornamelijk machinevormen hier: buigen vormen, stempelen vormen.

2.1 Buigen Vormen. Bevestig de bovenste en onderste mallen afzonderlijk op de bovenste en onderste werkbanken van het vouwbed, gebruik servomotoren om de relatieve beweging van de werkbanken over te dragen en te drijven, en combineer de vormen van de bovenste en onderste mallen om buigvormen van het plaatmetaal te bereiken. De vormende nauwkeurigheid van buigen kan 0.1mm bereiken.

2.2 Stempelen Vormen met behulp van de kracht die wordt gegenereerd door het motoraangedreven vliegwiel om de bovenste vorm aan te drijven, gecombineerd met de relatieve vorm van de bovenste en onderste vormen, wordt het plaatmateriaal vervormd om de verwerking en het vormen van de delen te bereiken. De precisie van het stempelen vormen kan meer dan 0.1mm bereiken. Ponsmachines kunnen worden onderverdeeld in gewone ponsmachines en hogesnelheidsponsmachines.

3. Verbinding van metalen platen

Ventilatiekanalen en componenten van metaalplaten kunnen worden aangesloten met behulp van methoden zoals bijtverbinding, klinknagelverbinding, lassen, enz. In dit gedeelte wordt hoofdzakelijk ingegaan op bijtverbindingen.

Vouw en bijt de randen van twee stukken plaatwerk (of beide zijden van een stuk materiaal) tegen elkaar en druk ze stevig tegen elkaar aan. Deze verbindingsmethode heet bijten (naad). Plaatverbinding is het proces van het verbinden van verschillende onderdelen op een bepaalde manier aan elkaar om het gewenste product te verkrijgen. Plaatverbindingen kunnen worden onderverdeeld in lassen, klinken, draadverbindingen, enz.

(1) Bitverbinding

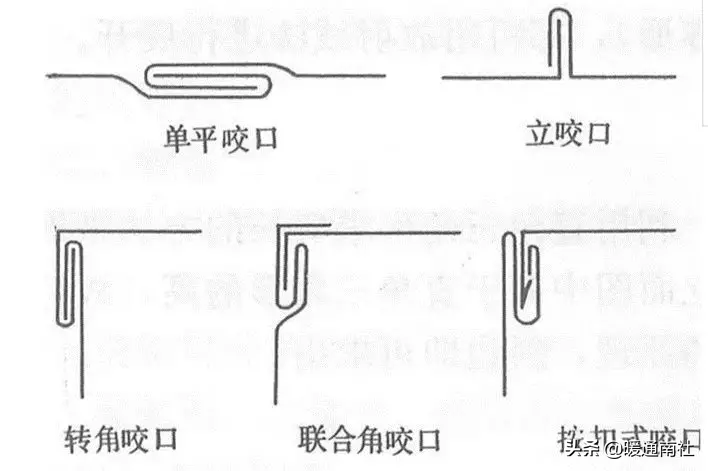

1. Soorten beten

Hoek bijt en gesp stijl

2. Toepassing van bite

Verschillende soorten beten worden voornamelijk gebruikt op de volgende gebieden:

(1) Enige vlakke beet wordt gebruikt voor het verbinden van naden van platen, longitudinale sluitnaden van kanalen of componenten.

(2) Enige beet wordt gebruikt voor cirkelvormige bochten, heen en weer bochten, en horizontale naden van luchtkanalen.

(3) Hoekbeten, gewrichtshoekbijten, en snap on bijten worden gebruikt voor longitudinale sluitingsverbindingen en rechthoekige ellebogen van rechthoekige kanalen of componenten, evenals hoekverbindingen van tee's.

(2) Bijtbreedte en -toelating

De breedte van de beet hangt af van de dikte van de pijpfittingen, zoals weergegeven in tabel 8-1.

De grootte van de bijttoeveelheid is gerelateerd aan bijtbreedte, overlappende lagen en de gebruikte machines.

2. Voor enige vlakke beet, enige verticale beet, en hoekbeet, is de hoeveelheid die op een bord overblijft gelijk aan de beetbreet, terwijl de hoeveelheid die op de andere raad overblijft tweemaal de beetbreet is. Daarom is het beetbehoud gelijk aan drie keer de beetbreet.

3. Voor gezamenlijke hoekbeet, laat een hoeveelheid gelijk aan de beetbreedte op de ene plank en drie keer de beetbreedte op de andere plank, resulterend in een totale retentie van vier keer de beetbreedte.

4. De bijttoeslag moet zo nodig aan beide zijden van het bord worden gelaten.

Bijten kunnen handmatig of mechanisch worden gedaan.

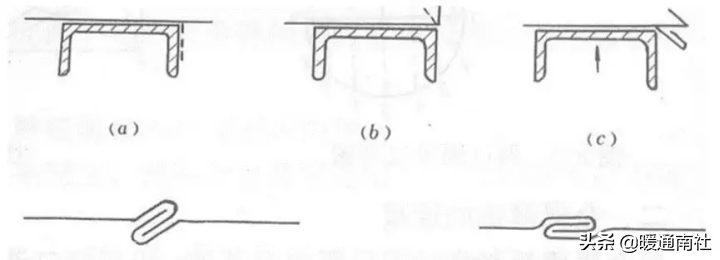

1. Handmatig bijten

Het handmatige bijtproces is als volgt:

(1) De verwerking van een enkele vlakke beet (zoals weergegeven in de onderstaande afbeelding) omvat het plaatsen van een plaat met voorgetekende naad buiglijnen op het kanaalstaal, het uitlijnen van de naad buiglijnen met de randen van het kanaalstaal

(1) Bijtmachines omvatten lineaire beetmachines en elleboogbeetmachines, die de beetvorming van vierkante, rechthoekige, ronde pijpen, ellebogen, tees, en variabele diameter pijpen kunnen voltooien. De beetvorm is nauwkeurig, het oppervlak is vlak, de grootte is consistent, en de productiviteit is hoog. Zij worden wijd gebruikt in de verwerking van airconditioning en ventilatiekanalen.

(2) Het proces van beetvorming mechanische beet is om het plaatmetaal door meerdere paren roterende rollen met verschillende groefvormen te passeren, geleidelijk de kromming van de plaatrand van klein naar groot te veranderen en geleidelijk te vormen.

(3) Bij het maken van ronde luchtkanalen van plaatmateriaal, is het noodzakelijk om het plaatmateriaal te rollen en te buigen. Bij het maken van rechthoekige kanalen is het noodzakelijk om het plaatvierkant te vouwen.

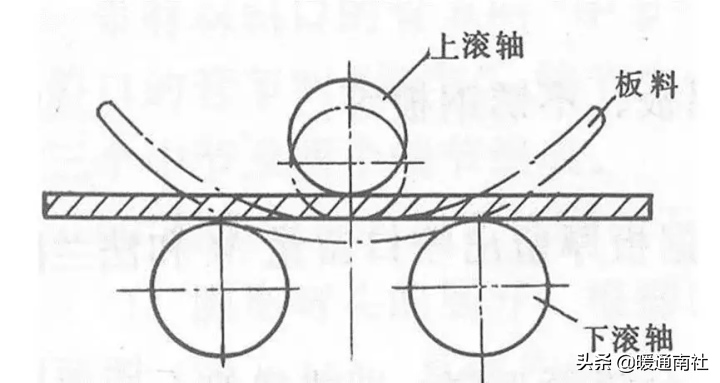

De methode van het buigen van het plaatwerk door een roterende rol wordt walsen genoemd, ook wel afronden genoemd.

1. Basisprincipe: Het basisprincipe van rollen en buigen wordt getoond in de figuur. Het plaatwerk wordt geplaatst op de onderste rol, en de afstand tussen de bovenste en onderste rollen kan worden aangepast. Wanneer de afstand minder is dan de dikte van het plaatmateriaal, zal het plaatmateriaal buigen, wat compressiebuigen wordt genoemd. Indien ononderbroken gerold, vormt het plaatmateriaal een gladde kromming binnen het bereik waar het wordt gerold (maar de twee uiteinden van het plaatmateriaal zijn nog steeds recht vanwege het onvermogen om te rollen, en moeten worden geëlimineerd bij het vormen van het onderdeel). Dus de essentie van het rollen is continu buigen.

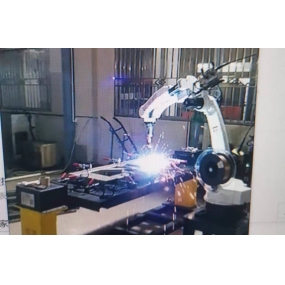

3.1 Lassen kan worden verdeeld in: CO2 lassen, Ar lassen, weerstandslassen, enz.

3.1.1 CO2 lassenverwerkingsprincipe: Gebruik beschermend gas (CO2) om lucht en gesmolten metaal mechanisch te isoleren, het voorkomen van oxidatie en nitreren van gesmolten metaal. Het wordt hoofdzakelijk gebruikt voor het lassen van ijzermaterialen. Kenmerken: stevige verbinding en goede afdichtingsprestaties. Nadelen: gemakkelijke vervorming tijdens lassen CO2 lasapparatuur is hoofdzakelijk verdeeld in robot CO2 lasmachines en handmatige CO2 lasmachines.

3.1.2 Ar booglassen wordt hoofdzakelijk gebruikt voor het lassen van aluminium en roestvrij staalmaterialen.Het verwerkingsprincipe en de voor- en nadelen zijn hetzelfde als CO2, en de apparatuur is ook verdeeld in robotlassen en handmatig lassen.

3.1.3 Werkingsprincipe van weerstandslassen: Met behulp van de weerstandswarmte die wordt gegenereerd door de stroom die door het lasstuk gaat, wordt het lasstuk gesmolten en verwarmd om de lasstukken aan te sluiten Het materiaal omvat hoofdzakelijk de Songxing-reeks, Qilong-reeks, enz.

3.2 Het klinknagels kan worden verdeeld in: drukklinknagelverbinding en klinknagelverbinding, enz. Gemeenschappelijke klinknagels apparatuur omvat klinknagels machines, klinknagels pistolen en POP klinknagels pistolen.

3.2.1 De klinknagelverbinding is het proces van het drukken van schroeven en moeren in het werkstuk zodat ze met andere delen door draden kunnen worden verbonden.

3.2.2 Nietverbinding is het gebruik van klinknagels om twee componenten samen te trekken en te klinken.

Oppervlaktebehandeling:

De decoratieve en beschermende effecten van oppervlaktebehandeling op productoppervlakken worden door vele industrieën erkend. In de plaatmetaalindustrie omvatten oppervlaktebehandelingsmethoden algemeen gebruikt galvaniseren, spuiten en andere oppervlaktebehandelingsmethoden.

1. Galvaniseren is verdeeld in: verzinken (kleur zink, wit zink, blauw zink, zwart zink), vernikkelen, verchroomen, enz;

De belangrijkste functie is om een beschermende laag op het oppervlak van het materiaal te vormen, die een beschermende en decoratieve rol speelt;

2. Het spuitverven is verdeeld in twee soorten: spuitverven en poedersppuiten. Na voorbehandeling van het materiaal, wordt de deklaag op het oppervlak van het werkstuk gespoten met een spuitpistool en gas, het vormen van een deklaag op de oppervlakte van het werkstuk. Na het drogen, speelt het een beschermende rol;

Handgemaakte buigpijp

Bij niet buigende apparatuur of productie in één stuk kleine batchproductie is het aantal bochten klein, waardoor het oneconomisch is om buigvormen te maken.In dit geval wordt handmatig buigen gebruikt. De belangrijkste processen van handmatig buigen omvatten zand vullen, markeren, verwarmen en buigen.

(1) Bij het handmatig buigen van pijpen met zandvulling, worden de volgende hoofdmethoden gebruikt om vervorming van de staalpijpsectie te voorkomen: het vullen van de pijp met vulstoffen (zoals kwartszand, hars, en lage smeltpuntlegeringen). Voor stalen buizen met grotere diameter, wordt zand over het algemeen gebruikt. Voor het vullen van zand, sluit u het ene uiteinde van de stalen buis met een conische houten stop. Er is een luchtuitlaatgat op de houten stop, zodat de lucht in de buis vrij kan vrijkomen bij verhitting en uitzetting. Na het vullen van zand, sluit u ook het andere uiteinde van de buis met een houten stop. Het zand dat in de staalpijp wordt geladen, moet schoon, droog en strak zijn.

Voor stalen buizen met grotere diameters, wanneer het onhandig is om houten pluggen te gebruiken, kunnen stalen plugplaten worden gebruikt.

(2) Teken een lijn om de verwarmingslengte van de stalen buis te bepalen

(3) Verwarmen kan worden gedaan met behulp van houtskool, cokes, kolengas, of zware olie als brandstof. Het verwarmen moet langzaam en uniform zijn, en de verwarmingstemperatuur voor gewoon koolstofstaal is over het algemeen rond 1050 ℃. Koud buigen wordt gebruikt voor roestvrij staal en gelegeerd stalen buizen.

(4) De gebogen en verwarmde staalpijp kan op een handmatig buigend apparaat worden gebogen.

Kernbuigpijp

Kerngebogen pijp is een type pijp dat terug langs de mal wordt gebogen met behulp van een kernschacht op een pijpbuigmachine. De functie van de kernas is om vervorming van de dwarsdoorsnede te voorkomen wanneer de buis wordt gebogen. De vormen van kernassen omvatten ronde kop, puntkop, lepelvormige, eenrichtingsverbinding, universele verbinding en flexibele schacht.

De kwaliteit van een kern gebogen pijp hangt af van de vorm, grootte en positie van de kernas die zich uitstrekt in de pijp.

Buigpijp zonder kern

Coreless buigende pijp is een methode om de vervorming van de staalpijpsectie te controleren met behulp van de omgekeerde vervormingsmethode op een buigende machine Het veroorzaakt een bepaalde hoeveelheid omgekeerde vervorming toe te passen op de staalpijp alvorens de buigende vervormingszone te betreden, zodat de buitenzijde van de staalpijp naar buiten uitsteekt om de vervorming van het staalpijpgedeelte tijdens het buigen te compenseren of te verminderen, waardoor de kwaliteit van de gebogen pijp wordt gewaarborgd.

Coreless gebogen buizen worden veel gebruikt. Wanneer de buigende straal van de staalpijp groter is dan 1.5 keer de diameter van de pijp, worden kernloze bochten over het algemeen gebruikt. Kerngebogen buizen worden alleen gebruikt voor stalen buizen met grotere diameters en dunnere wanddiktes.

Daarnaast zijn er methoden voor het buigen van pijpen zoals topdruk buigen, middelfrequent buigen, vlam buigen en extrusie buigen.

Stalen pijp

Er zijn twee soorten stalen buizen: naadloze stalen buizen en gelaste stalen buizen.

(1) Naadloze stalen pijp

Naadloze staalpijpen zijn verdeeld in warmgewalste pijpen, koudgetrokken pijpen, geëxtrudeerde pijpen, enz. Volgens de dwarsdoorsnedevorm, zijn er twee soorten: cirkelvormige en onregelmatige stalen buizen omvatten vierkante, ovale, driehoekige, stervormige, enz. Volgens verschillende doeleinden, zijn er dikwandige en dunwandige buizen, en dunwandige buizen worden algemeen gebruikt voor plaatdelen.

(2) Gelaste stalen pijp

Gelaste staalpijp, ook bekend als gelaste staalpijp, wordt gemaakt door staalstrips te lassen en komt in twee soorten: gegalvaniseerd en niet gegalvaniseerd De eerste wordt witte ijzerpijp genoemd, en de laatste wordt zwarte ijzerpijp genoemd.

De specificaties van staalpijpen worden uitgedrukt in metrisch systeem als buitendiameter en wanddikte, en in keizerlijk systeem als binnendiameter (inches).

De maatmarkeringsmethode voor staalpijpen is: buitendiameter, wanddikte, en lengte, zoals pijp D6010600

Verbindingsmethode van plaatdelen:

Plaatmetalen onderdelen zijn samengesteld uit vele componenten die op een bepaalde manier moeten worden verbonden om een compleet product te vormen. De algemeen gebruikte verbindingsmethoden omvatten lassen, klinken, draadverbinding, en uitzettingsverbinding. De verbinding tussen staalpijpen keurt ook de bovengenoemde methoden goed. Met betrekking tot lassen, klinknagels en draadverbindingen

Uitbreidingsverbinding is een verbindingsmethode die de vervorming van stalen buizen en pijpplaten gebruikt om afdichting en bevestiging te bereiken. Het kan mechanische, explosieve en hydraulische methoden gebruiken om de diameter van de staalpijp uit te breiden, waardoor plastic vervorming van de staalpijp en elastische vervorming van de muur van het buisplaatgat wordt veroorzaakt. Door de terugslag van de buisplaatgatwand te gebruiken om radiale druk op de staalpijp toe te passen, heeft de verbinding tussen de staalpijp en de buisplaatplaat voldoende uitzettingssterkte (trekkracht), waardoor de staalpijp niet uit het buisgat zal worden getrokken wanneer de verbinding werkt (onder kracht). Tegelijkertijd moet het ook een goede afdichtingssterkte (drukweerstand) hebben om ervoor te zorgen dat het medium binnen de apparatuur niet uit de verbinding lekt onder werkdruk.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque