Koud werk plaatbewerking is het proces van snijden, vormen, verbinden, en andere processen rond grondstoffen zoals platen, profielen en pijpen.Het heeft zijn eigen verwerkingskenmerken en kenmerken, waardoor het zijn eigen unieke verwerkingswerkinhoud, productieproces en operationele normen vormt.

De specifieke werkinhoud van plaatbewerking is gerelateerd aan de structuur en complexiteit van plaatcomponenten. Over het algemeen, zijn werkinhoud en stappen omvatten voornamelijk het volgende.

Het begrijpen van de tekeningen van plaatmetalen onderdelen is een vereiste voor plaatbewerking.Alleen door het begrijpen van deeltekeningen kunnen we de structuur van de onderdelen verder analyseren en verduidelijken, de vorm, samenstelling, afmetingen en relevante technische vereisten van de componenten begrijpen en verder gaan met de volgende verwerking. Plaatwerktekeningen zijn niet alleen de basis voor verwerking, maar ook de basis voor productinspectie, en zijn belangrijke technische documenten in de productie.

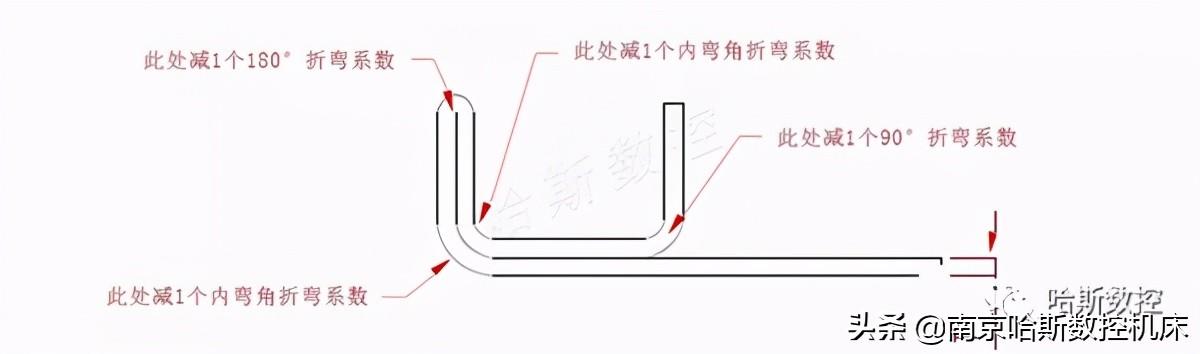

Op basis van het begrijpen van de tekening van het plaatmetaaldeel, moet de ontvouwbare lay-out zijn gebaseerd op het materiaaltype, de structurele kenmerken, de vorm en de groottevereisten van het plaatmetaaldeel.Na het analyseren en selecteren van het productieproces, de juiste verwerking moet worden uitgevoerd op het verwerkte onderdeel (zoals het toevoegen van verwerkingstoelage, het bepalen van de buigstraal van de neutrale laag van het gebogen onderdeel, enz.), en de noodzakelijke berekeningen (voor onderdelen met te complexe berekeningen, kunnen ze ook worden bepaald door experimenten in de productie) en ontvouwen moet worden uitgevoerd om het ontvouwbare diagram (dat is het ontvouwbare diagram), ontvouwbare gegevens, markering of inspectiesjabloon van alle of het nauwkeurig getekende deel van het product bij een vereiste verhouding:1. Ontvouwen en lay-out is het eerste proces van plaatbewerking, en in wezen is het ook een van de werkinhoud van het formuleren van processpecificaties (procesdocumenten die het productieproces en de verrichtingsmethoden van plaatcomponenten specificeren).

De voorbereiding van processpecificaties behoort tot de productietechnische voorbereiding van plaatcomponenten, die over het algemeen wordt voltooid door ingenieurs en technisch personeel. Echter, in verschillende industrieën en ondernemingen van verschillende schalen, kan de voorbereiding van processpecificaties enigszins variëren afhankelijk van de complexiteit van de componenten, of er kunnen situaties zijn waarin koude plaattechnici of senior koude plaatwerkers verantwoordelijk zijn voor het voltooien ervan. Gewoonlijk hoeven gewone koudwarkwerkers alleen de taken te voltooien van het markeren (markeren) van het ontvouwen lay-outdiagram van de verwerkte componenten, het maken van steekproefstaven, sjablonen, enz. op basis van relevante technische documenten zoals ontvouwen lay-outdiagrammen.

Panorama

3. Productie en verwerking: Gebaseerd op relevante plaatverwerkingstechnologiedocumenten, worden verschillende plaatverwerkingsapparatuur en gereedschappen gebruikt, en verschillende verwerkingsmethoden (inclusief warmtebehandeling, oppervlaktebehandeling, enz.) worden goedgekeurd om producten te vervaardigen die aan de vereisten van plaatdeeltekeningen voldoen.

Meestal omvat het productieproces van plaatbewerking hoofdzakelijk de processen van materiaalvoorbereiding, lay-out, verwerking, assemblage, verbinding, correctie en inspectie. Materiaalvoorbereiding verwijst voornamelijk naar de voorbereiding van grondstoffen en component blanks, inclusief kwaliteitsberekening van staal en nivelleren en rechtzetten. Wanneer de grootte van de knuppel groter is dan de vereiste specificaties van de grondstof, is het spleißen ook noodzakelijk en omvat het materiaalvoorbereidingswerk markeren, snijden en verbinden. Lay-out is om een lay-out diagram te tekenen op basis van de mechanische tekening van het product, om de werkelijke vorm en grootte van de onderdelen of producten te bepalen, om een steekproef te maken en de steekproef te gebruiken om verwerkingslijnen, verschillende positielijnen, enz. (d.w.z. markering) op de grondstoffen (of blanco's) te tekenen. Snijden is het proces van het scheiden van onderdelen of blanco's van grondstoffen met behulp van methoden zoals scheren, ponsen of gassnijden, gebaseerd op de lijnvorm die tijdens het markeren wordt getrokken. Volgens de verschillende vereisten van de onderdelen, moeten sommige blanco's nog steeds worden gestanst en andere methoden door mallen ondergaan voordat ze kunnen worden verwerkt en gevormd. Tijdens het vormen, kan het worden verdeeld in buigen vormen en persen vormen volgens verschillende eigenschappen, en verder verdeeld in koud werken vormen en warm persen vormen volgens verschillende temperaturen tijdens het vormen.

De assemblage en verbinding van staalstructuren omvat het assembleren van verschillende staalstructurele componenten in delen of producten, en het verbinden van hen als geheel met behulp van lassen, klinknagels, boutverbindingen, en andere methoden. Het gehele assemblageproces van staalconstructies moet nauwgezette en strenge kwaliteitscontroles ondergaan om te voorkomen dat de productkwaliteit wordt beïnvloed door ongekwalificeerde materialen, onjuiste processpecificaties of onderdelen of componenten die niet voldoen aan de tolerantievereisten die de assemblage binnenkomen.

Wanneer vervorming wordt gevonden in onderdelen, componenten en producten tijdens inspectie, wordt meestal bepaald corrigerend werk uitgevoerd, wat ook een belangrijk kenmerk is van de productietechnologie van de staalstructuur.

Ten slotte, om de corrosiewerende, slijtvaste, decoratieve en andere functies van het componentoppervlak te verbeteren, moeten de componenten die de productie en verwerking hebben voltooid vaak een volgende coatingbehandeling ondergaan (voornamelijk galvaniseren, schilderen, enz.). Om de kwaliteit van elke verwerkingsstap en het eindproduct van de componenten te waarborgen, moeten ook strenge inspectiesystemen worden geïmplementeerd (inclusief zelfinspectie door de verwerker zelf en gespecialiseerde inspectie door toegewijde inspecteurs).

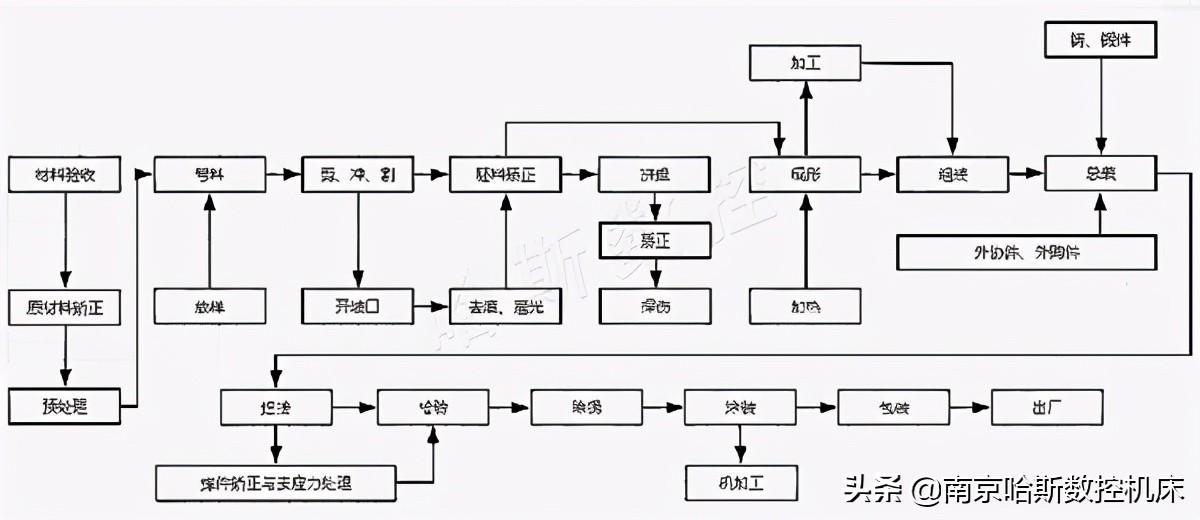

De processtroom van plaatbewerking verwijst naar het gehele proces van geleidelijk veranderen van de vorm, grootte, materiaaleigenschappen, of assemblage en lassen van onderdelen in een bepaalde volgorde tijdens het productieproces, totdat een plaatonderdeel dat voldoet aan de vorm en grootte vereisten wordt vervaardigd. Voor een complexer structureel deel, de productie en verwerking moet over het algemeen door vele processen gaan, zoals materiaalvoorbereiding, ontvouwen en lay-out, snijden blanco's, vormen en assemblage te voltooien. Vanwege het feit dat koud werkplaatbewerking vaak wordt gecombineerd met lassen, metaalsnijden, warmtebehandeling en inspectieprocessen om een compleet productproductieproces te vormen, omvat de verwerking vaak de verwerkingsstappen hierboven, zoals weergegeven in het stroomschema hieronder.

000 @ 000 Processdiagram

De processtroom is een belangrijk technisch document dat de gehele component processing flow begeleidt, de productie en verwerking organiseert en beheert. Voor onderdelenverwerking die niet in één werkplaats of zelfs één fabriek wordt voltooid, is het ook een belangrijke basis voor de stroom van processen, arbeidsverdeling en samenwerking, en wederzijdse verbinding en samenwerking tussen verschillende werkplaatsen.

Omdat de processtroom de volledige route is die voor elk component in het component wordt gespecificeerd van grondstoffen tot voltooiing van het gehele component, wordt het ook wel de procesroute genoemd.

De processpecificatie voor plaatbewerking specificeert de verwerkingsstroom van onderdelen, terwijl de specifieke verwerkingsinhoud wordt geleid en gecontroleerd door de processpecificatie.

De processpecificatie is een technisch document dat het productieproces van onderdelen leidt. Het wordt geselecteerd door procestechnici op basis van de vereisten van producttekeningen, de kenmerken van het werkstuk, de productiepartij en de bestaande apparatuur en productiecapaciteit van de onderneming. Na zorgvuldige uitgebreide analyse en vergelijking van verschillende mogelijke processchema's, is het optimale processchema technisch haalbaar en economisch redelijk. In het technische document worden de blanco voor het onderdeel, de verwerkingsmethode en de specifieke verwerkingsafmetingen gespecificeerd; De aard, hoeveelheid, volgorde en kwaliteitseisen van elk proces; Apparatuurmodellen en specificaties die in elk proces worden gebruikt; De vorm van verwerkingsgereedschappen (zoals hulpgereedschappen, snijgereedschappen, mallen, enz.) die in elk proces worden gebruikt; Kwaliteitsvereisten en inspectiemethoden voor elk proces. Over het algemeen vereist plaatwerk voor een groot en complex plaatconstructieonderdeel vaak de samenwerking van professionele arbeiders zoals lassers en kraanmaatschappers. Voor plaatonderdelen die direct worden verwerkt met behulp van drukverwerkingstechnieken (zoals persen, hydraulische persen, enz.), wordt het vaak aangeduid als stempelwerk; Voor de verwerkingstechnologie die lassen voor componentenmontage gebruikt, wordt het vaak lastechnologie genoemd, terwijl voor het assemblageproces dat zowel mechanische verwerking als lassen, klinken en andere verwerkingstechnologieën vereist, het rechtstreeks wordt aangeduid als assemblagetechnologie of klingtechnologie.

Er zij op gewezen dat de processpecificaties niet vast zijn en in de produktiepraktijk voortdurend moeten worden verbeterd en perfectioneerd; hun rationaliteit varieert afhankelijk van de verschillende ondernemingen, productieomstandigheden en zelfs het technische niveau van de verschillende exploitanten. Een algemeen beginsel is echter dat de voorbereiding van procesprocedures moet zorgen voor progressiviteit in de technologie, haalbaarheid in het proces en rationaliteit in de economie, met behoud van goede arbeidsomstandigheden.

Zoals getoond in het procesdiagram, is het deel het handwiellichaam van het product van een bepaalde onderneming, gemaakt van 2mm dikke LF3-M (5A03).De productiepartij is groot, en het is vereist dat nadat het deel is gevormd, er geen duidelijke verdunning van materiaaldikte of barsten na inspectie is. De snij- en snijproceskaart in de afbeelding is het snij- en snijproces. Aangezien de onderdelen hoofdzakelijk worden voltooid met behulp van een persmachine met overeenkomstige vormen, wordt de volgende verwerking stempelverwerking genoemd. De stempelproceskaart en procesdiagram in de afbeelding zijn de stempelverwerkingstechnologie van het onderdeel.

De reden voor het implementeren van codebeheer voor mallen en meetinstrumenten (meters, monsters) in de proceskaart is om de productie- en technische beheerbehoeften van mallen en meetinstrumenten te vergemakkelijken. Op dezelfde manier regelen sommige ondernemingen voor de behoeften van productie en technisch beheer meestal het snijden van stempeldelen en andere materialen als een onafhankelijke werkplaats, en hun stempelverwerkingshandleidingen worden ook collectief aangeduid als snijkaarten. Sommige bedrijven kunnen, op basis van hun eigen kenmerken, het snijden van stempelonderdelen integreren met de stempelwerkplaats, en in dit geval kunnen de snijkaart en de stempelkaart ook worden gecombineerd tot één.

000 @ 000 Snijproceskaart

000 @ 000 Stamping Process Card

000 @ 000 Processdiagram

000 @ 000 Het Stempelen van het Bladmetaal Specificatie

Over het algemeen, als het gaat om de verwerkingstechnologie van alle plaatmetalen onderdelen, wordt het vaak niet voltooid door een enkele snij- en stempelwerkplaats. Veel onderdelen kunnen ook worden afgewisseld met mechanische verwerking, warmtebehandeling, oppervlaktebehandeling, enz. Cross workshop en afdelingsoverschrijdende bediening geleiding wordt gecontroleerd door hun overeenkomstige processpecificaties. Echter, in verschillende industrieën, vanwege verschillen in productieproducten en verwerkingsgewoonten, vooral bij het verwerken van plaatmetalen componenten met lage professionele technische vereisten en lage complexiteit, wordt vaak een uitgebreide processpecificatie samengesteld om de productie te begeleiden. De specificatie van het plaatmetaalstempelproces is de specificatie van het stempelproces voor de kaderrand (gemaakt van 1.5mm LF12M materiaal) op het product van een bepaalde onderneming.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque