Veel van onze aluminiumprofielen vereisen nabewerking na extrusieproductie omdat ze voor speciale gebruiksscenario's moeten worden geassembleerd.Sommige assemblageprecisie is zeer hoog, dus het is noodzakelijk om de hoeveelheid procesvervorming te verminderen Er zijn vele redenen voor de vervorming van aluminiumprofielen tijdens precisieverwerking, die gerelateerd zijn aan materialen, onderdeelvormen, productie- en productienormen, enz. Er zijn hoofdzakelijk meerdere niveaus van vervorming: vervorming veroorzaakt door thermische spanning op het embryo, vervorming veroorzaakt door snijkracht en snijwarmte, en vervorming veroorzaakt door klemkracht.

Verwerkingstechnologie tegenmaatregelen om vervorming van de verwerking te verminderen

1. Verminder de thermische spanning van de knuppel

Het gebruik van natuurlijke of kunstmatige verouderings- en triloplossingen kan de thermische spanning van de blank gedeeltelijk verwijderen. Voorbewerking is ook een praktische en haalbare verwerkingstechniek. Voor ruw en grof ruw ruw haar blanks, vanwege hun grote capaciteit, is er ook aanzienlijke vervorming na verwerking. Als de onnodige delen van de blanco vooraf worden verwerkt en de capaciteit van elk deel wordt verminderd, kan het niet alleen de verwerkingsvervorming van de volgende processtroom verminderen, maar ook enige thermische spanning vrijgeven nadat deze vooraf is verwerkt en voor een periode is achtergelaten.

2. Verbeter het snijvermogen van snijgereedschappen

De grondstoffen en geometrische parameters van snijgereedschappen hebben een significante invloed op snijkracht en snijwarmte.De juiste selectie van snijgereedschappen is vooral belangrijk voor het verminderen van vervorming tijdens precisiebewerking van onderdelen van aluminiumlegeringen.

(1) Selecteer effectief de belangrijkste parameters van gereedschapsgeometrie.

① Voorhoek: Onder de norm van het handhaven van de druksterkte van de snijrand, moet de voorste hoek matig worden geselecteerd om groter te zijn.Aan de ene kant kan het de scherpe snijrand polijsten, en aan de andere kant kan het snijvervorming verminderen, het freesoppervlak compleet maken, en dus snijkracht en snijtemperatuur verminderen. Gebruik geen gereedschap met negatieve harkhoek.

② Achterhoek: De grootte van de achterhoek heeft een aanzienlijke impact op de schade aan de achtersnijkant en de verwerkingsprestaties. Snijdikte is het belangrijkste criterium voor het selecteren van de achterhoek. Tijdens ruw frezen, vanwege de hoge snijsnelheid, zware snijbelasting en hoge warmtewaarde, is het vereist om een goede standaard voor warmteafvoer van de warmtepijp van het snijgereedschap te stellen. Daarom moet een kleinere achterhoek worden geselecteerd. Bij precisiefrezen is het vereist dat de snijrand scherp is om wrijving tussen de achtersnijrand en het bewerkte oppervlak te verlichten, kneedbare vervorming te verminderen, en daarom moet de achterhoek worden geselecteerd om groter te zijn.

③ Spiraalhoek: Om stabiel snijden te verzekeren en snijkracht te verminderen, moet de spiraalhoek zo groot mogelijk worden geselecteerd.

④ Hoofdhellingshoek: Matig verminderen van de belangrijkste hellingshoek kan de warmtedissipatiestandaard van de hittepijp verbeteren en de gemiddelde temperatuur in het precisieverwerkingsgebied van het aluminiumprofiel verminderen.

(2) Verbetering van de gereedschapsbouw.

① Verminder het aantal tanden op het snijgereedschap en vergroot de ruimte in het spaanvak. Vanwege de aanzienlijke plastische vervorming van spuitgietgrondstoffen en snijvervorming tijdens verwerking, is een grote ruimte binnen de spaankamer vereist.Daarom moet de onderste straal van de spaankamer groot zijn en het aantal tanden op het snijgereedschap relatief klein zijn.

② Fijne slijptechniek voor tanden. De oppervlakteruwheidswaarde van de zijsnijkant zou lager moeten zijn dan Ra=0.4um. Voordat u een nieuw mes aanbrengt, moet u met een fijne slijpsteen het zijmes voorzichtig tweemaal voor en achter slijpen om eventuele resterende bramen en lichte gekartelde sporen van de tanden van de slijptechniek te verwijderen. Op die manier kan niet alleen snijwarmte worden verminderd, maar ook snijvervorming is relatief klein.

③ Controleer strikt de schadespecificaties van snijgereedschappen. Nadat het gereedschap is beschadigd, neemt de ruwheidswaarde van het werkstuk toe, stijgt de snijtemperatuur en neemt de vervorming van het werkstuk dienovereenkomstig toe. Daarom moet, naast het gebruik van slijtvaste gereedschapsgroeistoffen, de specificaties voor gereedschapsschade 0.3mm niet overschrijden, anders is het zeer gemakkelijk om spaanafzettingen te veroorzaken. Tijdens het snijden, hoeft de temperatuur van het werkstuk over het algemeen 100 ℃ niet te overschrijden om vervorming te vermijden.

3. Verbeter de klemmethode van werkstukken

Voor dikwandige spuitgietwerkstukken met zwakke stijfheid kunnen de volgende klemmethoden worden gebruikt om vervorming te verminderen:

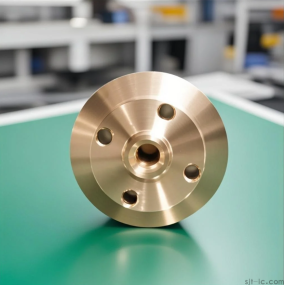

① Voor dikwandige schachthulsdelen, als een zelfverzekerde hydraulische chuck met drie bekken of elastische chuck wordt gebruikt om vanuit de axiale richting te klemmen, zodra het losmaakt na verwerking, zal het aluminiumprofiel werkstuk onvermijdelijk vervormen. Op dit punt moet een radiale binnengatklemmethode met goede stijfheid worden gebruikt. Met behulp van de binnendraden van het onderdeel voor een nauwkeurige positionering, maak een schroefdraadhals met buitendraden en steek deze in de binnendraden van het onderdeel. Bevestig het binnengat met een achterafdekplaat en draai het terug vast met een schroefdop. Bij het verwerken van de buitencirkel, kan het klemmen van vervorming voorkomen en bevredigende machinale precisie bereiken.

② Bij het verwerken van dikwandige werkstukken van metaalplaat, is het het beste om een vacuümzuignap te gebruiken om gelijkmatig verdeelde spankracht te verkrijgen, en vervolgens een kleine hoeveelheid snijden te verwerken, die werkstukvervorming effectief kan vermijden.

Daarnaast kan ook de afdichtingsmethode worden toegepast. Om de verwerkingsstijfheid van dikwandige aluminium profielwerkstukken te verbeteren, kunnen materialen in het werkstuk worden toegevoegd om vervorming tijdens het spannen en snijden processen te verminderen. Door bijvoorbeeld een ureumoplossing met 3% tot 6% kaliumnitraat in het werkstuk te gieten en te verwerken, kan het werkstuk van het aluminiumprofiel in water of ethanol worden ondergedompeld om het vulmateriaal op te lossen en uit te gieten.

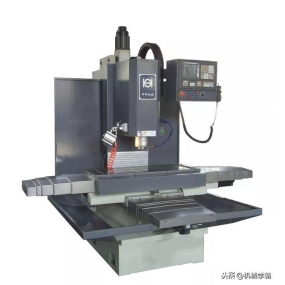

4. Wetenschappelijke regeling van de processtroom

Tijdens het snijden met hoge snelheid, als gevolg van de grote verwerkingscapaciteit en intermitterend snijden, veroorzaakt het hele snijproces meestal trillingen, die de precisie en ruwheid van de verwerking van aluminiumprofielen in gevaar brengen. Daarom kan het hele proces van hogesnelheidssnijden en bewerking van CNC-werktuigen over het algemeen worden onderverdeeld in ruwe bewerking, semi-precisiebewerking, oppervlaktefrezen, precisiebewerking en andere processtromen. Voor onderdelen met hoge precisievereisten is het soms noodzakelijk om secundaire semi-precisiebewerking uit te voeren alvorens te gaan met precisiebewerking. Na ruwe bewerking kunnen de onderdelen natuurlijk afkoelen, de thermische spanning die wordt veroorzaakt door ruwe bewerking verwijderen en vervorming verminderen. De resterende capaciteit na ruwe bewerking zou de vervormingshoeveelheid, gewoonlijk 1-3mm moeten overschrijden. Bij het precisiebewerken van aluminiumprofielen, is het noodzakelijk om een uniforme bewerkingscapaciteit op het oppervlak te handhaven, over het algemeen tussen 0.2-0.5 millimeters, om ervoor te zorgen dat het snijgereedschap zich gedurende het bewerkingsproces in een stabiele staat bevindt, waardoor snijvervorming aanzienlijk wordt verminderd en uitstekende oppervlaktebewerkingskwaliteit wordt verkregen, waardoor de precisie van het product wordt gewaarborgd.

Praktische methoden om vervorming van de bewerking te verminderen

De onderdelen gemaakt van grondstoffen van aluminiumlegering vervormen tijdens de gehele verwerking, en naast de hierboven genoemde redenen, zijn de bedieningsstappen ook cruciaal tijdens het verrichtingsproces.

1.Voor delen met grote verwerkingscapaciteit, om goede warmteafvoernormen te bereiken gedurende het gehele verwerkingsproces en warmteconcentratie te voorkomen, moet symmetrische verwerking tijdens verwerking worden geselecteerd. Als er een 90mm dikke plaat is die aan 60mm moet worden verwerkt, en de andere kant onmiddellijk na het frezen van één kant wordt gesneden, kan de vlakheid 5mm na verwerking aan de uiteindelijke specificatie in één keer bereiken; Als ononderbroken symmetrische bewerking wordt gekozen, wordt elke kant tweemaal naar de definitieve specificatie bewerkt, waardoor een vlakheid van 0.2mm wordt gewaarborgd.

2. Als er meerdere concave vormen op het aluminiumlegeringsprofiel zijn, is het niet geschikt om een opeenvolgende verwerkingsmethode van de ene concave vorm na de andere tijdens verwerking te gebruiken, die gemakkelijk kan leiden tot ongelijke ondersteuning van de delen en vervorming. Selecteer meerdere lagen voor verwerking, waarbij elke laag zoveel mogelijk wordt verwerkt om alle concave mallen te bedekken, en vervolgens de volgende laag te verwerken om een gelijkmatige ondersteuning van de onderdelen te verzekeren en vervorming te verminderen.

3. Verminder snijkracht en snijwarmte door het snijgebruik te veranderen. Onder de drie elementen van snijgebruik heeft de hoeveelheid achtersnijgereedschap een significante invloed op de snijkracht. Als de verwerkingscapaciteit groot is en de snijkracht van één toevoer hoog is, zal dit niet alleen vervorming van de onderdelen veroorzaken, maar ook de stijfheid van de draaibank blijven schaden en de slijtvastheid van de snijgereedschappen verminderen. Als de hoeveelheid terugvoer en messnijden wordt verminderd, zal dit een aanzienlijke impact hebben op de productiviteit. High-speed snijden wordt echter vaak gebruikt in CNC-bewerking, die deze moeilijkheid kan overwinnen. Naast het verminderen van de hoeveelheid terugstappen en snijden, als de snijsnelheid relatief wordt verhoogd en de snelheidsverhouding van de CNC-draaibank wordt verhoogd, kan de snijkracht worden verminderd en kan de bewerkingsefficiëntie worden gewaarborgd.

4. Aandacht moet ook worden besteed aan de snijvolgorde. Ruwe bewerking richt zich op het verbeteren van de verwerkingsefficiëntie en het nastreven van een perfecte snijsnelheid per eenheid tijd. Over het algemeen kan omgekeerd frezen worden gebruikt. Verwijder onnodige grondstoffen van het oppervlak van de haarkiem in de kortste en minste tijd en genereer de geometrische contour die nodig is voor precisiebewerking. De focus van precisiebewerking ligt op hoge precisie en hoge kwaliteit, en het is raadzaam om te kiezen voor frezen oppervlakken. Vanwege de geleidelijke afname van de snijdikte van de snijtanden van groot naar nul tijdens opeenvolgend frezen, wordt het niveau van machinaal harden sterk verminderd en wordt het vervormingsniveau van de onderdelen ook verlicht.

5. Dikwandige werkstukken worden onvermijdelijk vervormd tijdens het bewerken als gevolg van het klemmen, zelfs tijdens precisiebewerking. Om de vervorming van het werkstuk te minimaliseren, kan het spanstuk worden losgemaakt voordat het aluminiumprofiel is afgewerkt volgens de definitieve specificaties, waardoor het werkstuk kan worden gerepareerd naar zijn oorspronkelijke uiterlijk naar wens. Vervolgens kan het licht worden geklemd om het werkstuk stevig te kunnen houden (volledig door aanraking), om het gewenste verwerkingseffect te bereiken. Samengevat is het toepassingspunt van spankracht bij voorkeur op het oppervlak van de steunplaat, en de spankracht moet worden toegepast in de richting van goede werkstukstijfheid Onder het uitgangspunt om ervoor te zorgen dat het werkstuk niet loslaat, hoe lager de spankracht, hoe beter.

6. Bij het bewerken van onderdelen van aluminiumlegering met een concave matrijs, is het niet nodig om het draaigereedschap in de delen onmiddellijk te laten invoegen zoals een Fried Dough Twists boor bij het bewerken van de concave matrijs voor zover mogelijk, resulterend in onvoldoende ruimte in de draaigereedschapspaankamer, losmooth freesoppervlak, en slechte omstandigheden zoals oververhitting, zwelling, gereedschapinstorting en gereedschapbreuk van de onderdelen. Voeg eerst een Fried Dough Twists boor toe met dezelfde specificatie of één maat groter dan het draaigereedschap om het gereedschapsgat te boren en gebruik vervolgens het draaigereedschap om te snijden. Als alternatief kan het spiraalsnijprogrammaproces worden geproduceerd met behulp van CAM-software.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque