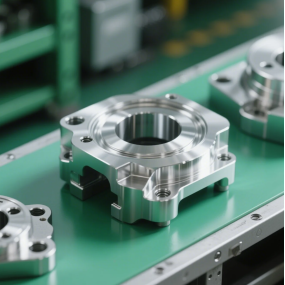

Hoe worden de micro geponste hardware componenten geproduceerd? EMAR Hardware werkt uit op de productiemethode van micro geponste hardware componenten. Ik zal niet in detail ingaan op het boren van gaten in relatief dunne micro geponste hardware onderdelen. Het is relatief eenvoudig om een pons hardheid hoger te bereiken dan de materiaalhardheid. Hoe maak je micro geponste hardware componenten met een poriedeepte die meer dan drie keer de poriegrootte is? Omdat de natuurkundige wet zegt dat als de diepte van een gat drie keer het diafragma overschrijdt, het heel gemakkelijk is om de punch te breken. Veel ingenieurs willen gewoon blanco's produceren en vervolgens CNC-gaten boren, wat mogelijk is maar langzaam! En het is niet gemakkelijk te vinden, misschien worden de gaten uit het midden geponst! En hoe kleiner het gat, hoe makkelijker het voor het mes is om te breken. Als je elke maand producten tegenkomt met honderdduizenden micro geponste hardware componenten, is het bijna onmogelijk om ze in massa te produceren. Is er een snelle en efficiënte verwerkingsmethode voor het produceren van micro geponste hardware componenten? Het antwoord is ja! Het werkprincipe van de continue matrijs koude extrusie productiemethode uitgevonden door EMAR Hardware is om het product blanco met een grove pons in het beginstadium te ponsen en vervolgens te krimpen tot de gespecificeerde poriediameter door continue matrijs koude extrusie. De snelheid van het produceren van micro geponste hardwareonderdelen op deze manier kan meer dan 160 stukken per minuut bereiken, en de producttolerantie kan binnen 0.02mm worden gecontroleerd, met een efficiency meer dan 50 keer die van CNC-bewerking. De productiemethode van micro geponste hardwarecomponenten is geen eenvoudig proces, maar vereist langdurig onderzoek en ontwikkeling en technische investeringen. Veel productiedetails moeten worden gecoördineerd om high-end producten te produceren, zoals gloeien, smeren, ponsoppervlakbehandeling voor verschillende materialen, enz. Bijna elk detail is een technische discipline, en continue investeringen in onderzoek en ontwikkeling zijn noodzakelijk om de beste oplossing te vinden!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque