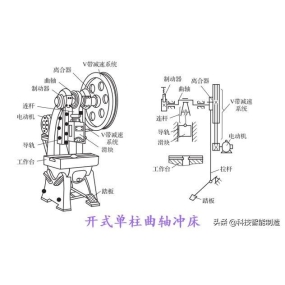

Stabiliteit wordt verdeeld in processtabiliteit en productiestabiliteit. Processtabiliteit verwijst naar een procesplan dat bevredigende en gekwalificeerde producten met stabiliteit produceert; Productiestabiliteit verwijst naar het vermogen om met stabiliteit te produceren tijdens het productieproces. Omdat de meeste binnenlandse fabrikanten van hardwarestempelonderdelen kleine en middelgrote ondernemingen zijn, en een aanzienlijk aantal van hen zich nog steeds in de traditionele productiemanagementfase van de werkplaatsstijl bevinden, vaak de stabiliteit van mallen verwaarlozen, wat resulteert in lange vormontwikkelingscycli en hoge productiekosten, waardoor het ontwikkelingstempo van ondernemingen ernstig wordt beperkt. Dus, hoe de stabiliteit van mallen te verbeteren is een praktisch probleem geworden dat wordt geconfronteerd met vormmaakbedrijven en stempelonderdelen verwerkingsinstallaties.

De belangrijkste factoren die de stabiliteit van stempelvormen en stempelprocessen beïnvloeden zijn: de gebruiksmethode van vormmaterialen; Sterktevereisten voor vormstructurele componenten; stabiliteit van de functionaliteit van stempelmateriaal; de schuddeigenschappen van de materiaaldikte; de omvang van de materiële veranderingen; De weerstand van stretchbars is uiterst fijn; De randdruk verandert de schaal; Selectie van smeermiddelen.

Zoals bekend, omvatten de metaalmaterialen die worden gebruikt in stempelvormen vele variëteiten, en de eisen en selectiecriteria voor hun materialen zijn ook verschillend vanwege de verschillende rollen die verschillende onderdelen in de mal spelen. Daarom is het redelijk selecteren van vormmaterialen een van de zeer belangrijke taken in het vormontwerp van fabrikanten van hardwarestempelonderdelen geworden.

Bij het selecteren van vormmaterialen, naast het eisen van het materiaal om een hoge sterkte, hoge slijtvastheid en geschikte taaiheid te hebben, is het ook noodzakelijk om volledig rekening te houden met de kenmerken en productievereisten van het verwerkte productmateriaal om de stabiliteitsvereisten van vormvorming te bereiken. In de praktijk hebben vormontwerpers de neiging om vormmaterialen te kiezen op basis van persoonlijke ervaring, wat vaak leidt tot onstabiele vormvorming als gevolg van onjuiste materiaalselectie van vormdelen bij het stempelen.

Het is vermeldenswaard dat tijdens het stempelproces elk stempelblad zijn eigen chemische samenstelling, mechanische functie en karakteristieke waarden heeft die nauw verwant zijn met stempelfunctie De instabiliteit van stempelmateriaalfunctie, de fluctuatie van stempelmateriaaldikte en de verandering van stempelmateriaal hebben niet alleen direct invloed op de nauwkeurigheid en kwaliteit van stempelverwerking, maar kunnen ook leiden tot schade aan de mal.

Om het probleem van vormstabiliteit aan te pakken, moeten fabrikanten van hardwarestempels strikt controleren vanuit de volgende aspecten:

1. In de procesplanningsfase, na het analyseren van het product en het voorspellen van potentiële defecten die tijdens productie kunnen optreden, wordt een stabiel productieproces plan ontwikkeld;

2. Uitvoeren van standaardisatie van productieprocessen en productietechnieken;

3. Een database opzetten en continu samenvatten en optimaliseren; Met behulp van het CAE-analysesoftwaresysteem, verkrijg het optimale verwerkingsplan.

Dit artikel is van EMAR Mold Co., Ltd. Voor meer EMAR gerelateerde informatie, klik op www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque