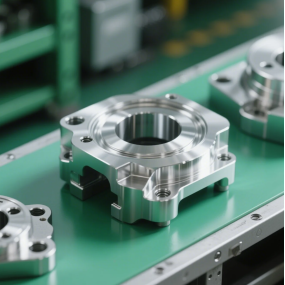

Shenzhen EMAR Precision Technology Co., Ltd. is gespecialiseerd in CNC-kernbewerking Gebruikers vinden vaak dat de levensduur van boorbits vaak wordt beïnvloed door externe factoren tijdens het bewerken van diepe gaten. In dit artikel vermelden we hoofdzakelijk de factoren die de levensduur van CNC-kernbewerking boren beïnvloeden, waaronder:

(1) De prestaties van werkstukmaterialen: Quasi droog boren is gevoeliger voor de differentiële veranderingen in werkstukmaterialen. Tijdens het CNC-bewerkingsproces kunnen verschillende materiaaleigenschappen de duurzaamheid van snijgereedschappen beïnvloeden.

(2) Productiefouten van boorbits: De juiste vorm van de boorpunt en de optimale fysische eigenschappen van het snijgereedschapsmateriaal hebben een significante invloed op de snijprestaties van de boor.

(3) Goed slijpen van de dwarsrand van de boor en de toevoeging van olienevelgroeven op het achtersnijoppervlak kunnen de productiviteit aanzienlijk verbeteren en het beste gebruikseffect bereiken.

(4) De invloed van hoge snelheidsloopmachine: Wanneer de toevoersnelheid van de lopende machine constant blijft, is de snijkracht lager bij hogere snelheden Zonder snijvloeistof te gebruiken, kan de boorefficiëntie worden verbeterd.

(5) Afwijking van boorpunt: De lichte afwijking van de boorpunt veroorzaakt door het springen van de boorbit of spindel na het klemmen. Als de offset groot genoeg is voor verwerking, zal het gatenverplaatsing veroorzaken en de levensduur van de boor verminderen. Om gatverplaatsing te vermijden, worden geleidegaten meestal gebruikt, die de levensduur van de boor zal verhogen.

(6) De invloed van perslucht: De toename van olieneveldruk tijdens CNC-boren heeft een positief effect op het verkrijgen van goede smering voor de boortip.

(7) Grondstoffen: De fysische eigenschappen van gietstukken van verschillende batches variëren aanzienlijk, wat de efficiëntie van boorproductie sterk beïnvloedt. Ondanks het nemen van sommige controlemaatregelen, kan extra spanning en vervorming optreden wanneer de boor gaten, insluitingen, en hardheidsveranderingen tegenkomt. Bovendien heeft de wandelmachine relatief hoge eisen aan de buitendiameter en de rechtheid van de grondstoffen. Daarom is de consistentie tussen de kwaliteit van de grondstoffen en het interieur van de materialen de basis voor efficiënte bewerking van de boor.

(8) Coating van snijgereedschappen: Het gebruik van gecoate boorbits tijdens quasi droge bewerking is een effectief middel om hoge productiviteit te bereiken. Daarentegen hebben ongecoate boorbits een relatief kortere levensduur. Een betere coating is een fysieke coating, terwijl diamantachtige coatings alleen worden gebruikt voor boorpunten en snijgereedschappen, in plaats van als een hele coating. De prestaties van boorbeetjes bedekt met lokale PVD-diamant zijn uitstekend.In gietstukken en aluminiumlegeringsmaterialen, wordt de schade van boorbeetjes meestal veroorzaakt door abnormale slijtage, en in sommige gevallen, wordt het ook veroorzaakt door het verbinden.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque