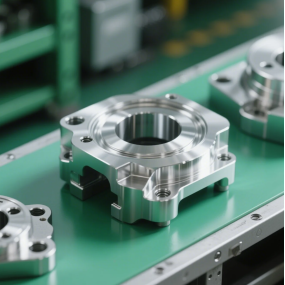

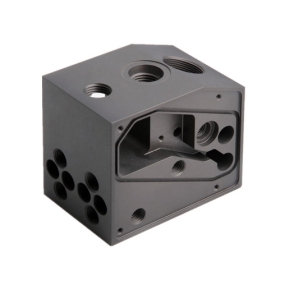

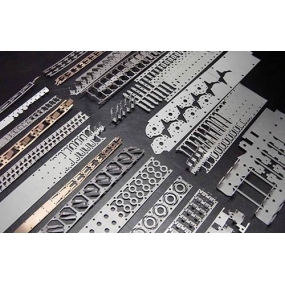

Inleiding tot het proces van plaatbewerking in Shenyang: Materiaalselectie: De materialen die algemeen worden gebruikt in plaatverwerking omvatten koudgewalste plaat (SPCC), warmgewalste plaat (SHCC), gegalvaniseerde plaat (SECC, SGCC), koper (CU), messing, paars koper, berylliumkoper, aluminiumplaat (6061, 5052, 1010, 1060, 6063, hard aluminium, enz.), roestvrij staal (spiegel, geborsteld oppervlak, mat oppervlak).Afhankelijk van het producteffect, worden verschillende materialen geselecteerd, en het doel en de kosten van het product moeten over het algemeen worden overwogen.

1. Koudgewalste SPCC wordt hoofdzakelijk gebruikt voor galvaniseren en bakken verfdelen, met lage kosten, gemakkelijk vormen, en een materiaaldikte van 3.2mm.

2. Warmgewalste plaat SHCC, materiaal T3.0mm, gebruikt ook galvaniserende en bakende verfdelen, met lage kosten maar moeilijk te vormen, hoofdzakelijk met behulp van platte delen.

3. Gegalvaniseerd blad SECC, SGCC. SECC elektrolytische platen zijn verdeeld in N materiaal en P materiaal.N materiaal wordt primair niet behandeld voor uiterlijk en heeft een hoge kosten, terwijl P materiaal wordt gebruikt voor het spuiten van onderdelen.

4. Koper; Het primaire gebruik van geleidende materialen is vernikkelen, verchroomen of geen behandeling op het oppervlak, wat hoge kosten met zich meebrengt.

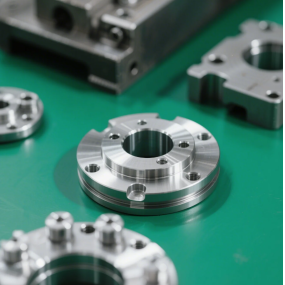

5. Aluminiumplaat; Over het algemeen wordt oppervlaktechromaat (J11-A) gebruikt voor oxidatie (geleidende oxidatie, chemische oxidatie), met hoge kosten.

6. Aluminiumprofielen; Materialen met ongeordende dwarsdoorsnedestructuren worden veel gebruikt in verschillende plug-in dozen. De buitenbehandeling is hetzelfde als de aluminiumplaat.

7. Roestvrij staal; Allereerst en vooral wordt het niet gebruikt voor enige externe behandeling en heeft een hoge kosten.

Tekeningsbeoordeling: Om de processtroom van een onderdeel te schrijven, is het noodzakelijk om eerst de verschillende vaardigheidsvereisten voor de onderdeeltekening te begrijpen; De revisie van tekeningen is een cruciale stap in de ontwikkeling van het onderdelenproductieproces.

1. Controleer of de tekening compleet is. 2. Verbind de tekening en weergave, geef aan of de markeringen duidelijk en volledig zijn, en geef de eenheden van afmetingen aan. 3. Installatiecontact, installatievereisten omvatten sleutelafmetingen. 4. Verschillen tussen de oude en nieuwe lay-outs. 5. Vertaling van afbeeldingen in vreemde talen. 6. Omrekening van tabelcodes. 7. Reflectie en plaatsing van grafische problemen. 8. Materialen. 9. Kwaliteitsvereisten en procesvereisten. 10. De officiële vrijgave van tekeningen moet worden gestempeld met een kwaliteitscontrolezegel.

De inhoud van het artikel is afkomstig van het internet, mocht u vragen hebben, neem dan contact met mij op om het te verwijderen!

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque