Tijdens het gebruik van Shenyang lasersnijmachine om plaatmateriaal te snijden, worden verschillende problemen vaak tegengekomen Om snijkwaliteit te verzekeren, zijn het volgende verscheidene gemeenschappelijke problemen en gemeenschappelijke oplossingen:

1. Snij- en perforatietechnologie:

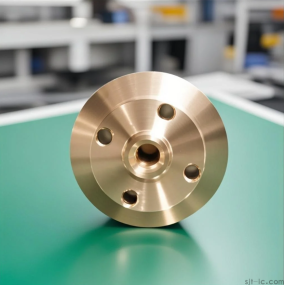

Elke thermische snijtechniek, met uitzondering van een paar gevallen waar het vanaf de rand van het bord kan beginnen, vereist over het algemeen een klein gaatje dat door het bord moet worden geboord. Voorheen werd op laserstempelcomposietmachines eerst een pons gebruikt om een gat uit te ponsen, en vervolgens werd laser gebruikt om te beginnen snijden van het kleine gat. Er zijn twee basismethoden voor het doorboren van lasersnijmachines zonder stempelapparatuur:

Na continue laserbestraling wordt een put gevormd in de kern van het materiaal, en dan wordt het gesmolten materiaal snel verwijderd door een zuurstofstroom coaxiaal met de laserstraal om een gat te vormen. De grootte van het algemene gat is gerelateerd aan de dikte van de plaat, en de gemiddelde diameter van de straalperforatie is de helft van de plaatdikte. Daarom, voor dikkere platen, is de diameter van het straalperforatiegat groter en niet rond, en het is niet geschikt voor gebruik op onderdelen met hoge verwerkingsnauwkeurigheidseisen. Het kan alleen worden gebruikt op afvalmaterialen. Bovendien is er door dezelfde zuurstofdruk die wordt gebruikt voor perforatie als tijdens het snijden een grotere spat.

Pulsperforatie met behulp van pulslaser met hoge piekmacht om een kleine hoeveelheid materiaal te smelten of te verdampen, gewoonlijk gebruikend lucht of stikstof als hulpgas om gatuitzetting als gevolg van exotherme oxidatie te verminderen, en de gasdruk is lager dan de zuurstofdruk tijdens het snijden. Elke pulslaser produceert slechts kleine deeltjesstralen die geleidelijk dieper doordringen, zodat de perforatietijd voor dikke platen enkele seconden duurt. Zodra de perforatie is voltooid, vervang onmiddellijk het hulpgas door zuurstof voor het snijden. Op deze manier is de perforatiediameter kleiner en is de perforatiekwaliteit beter dan die van straalperforatie. De hiervoor gebruikte laser moet niet alleen een hoog uitgangsvermogen hebben; Belangrijker nog, de tijdelijke en ruimtelijke kenmerken van de straal zijn belangrijk, zodat over het algemeen transversale stroom CO2-lasers niet kunnen voldoen aan de vereisten van lasersnijden. Bovendien vereist pulsperforatie een betrouwbaar gaspad regelsysteem om het schakelen van gassoorten en -drukken te bereiken, evenals controle van de perforatietijd.

In het geval van het gebruik van pulsperforatie, om hoogwaardige incisies te verkrijgen, moet de overgangstechnologie van pulsperforatie wanneer het werkstuk stilstaat naar continu snijden met constante snelheid van het werkstuk serieus worden genomen. In theorie is het meestal mogelijk om de snijomstandigheden van de versnellingssectie te veranderen, zoals brandpuntsafstand, spuitmondpositie, gasdruk, enz., maar in de praktijk is de mogelijkheid om deze omstandigheden te veranderen onwaarschijnlijk vanwege de korte tijd. In industriële productie is het praktischer om hoofdzakelijk de methode te gebruiken om het gemiddelde laservermogen te veranderen, met name door de pulsbreedte te veranderen; De pulsfrequentie wijzigen; Gelijktijdig veranderen van de pulsbreedte en frequentie. De werkelijke resultaten geven aan dat het derde effect zeer goed zal zijn.

2. Analyse van vervorming van kleine gaten (diameter klein en plaatdikte) tijdens snijden en verwerken:

Dit komt omdat werktuigmachines (alleen voor high-power lasersnijmachines) geen explosieve perforatie gebruiken bij het verwerken van kleine gaten, maar pulsperforatie (zachte punctie), waardoor de laserenergie te geconcentreerd wordt op een klein gebied, het niet-verwerkingsgebied ook verbrandt, vervorming van het gat veroorzaakt en de verwerkingskwaliteit beïnvloedt. Op dit punt, moeten we de pulsperforatiemethode (zachte punctie) veranderen in de straalperforatiemethode (gewone punctie) in het verwerkingsprogramma om het probleem op te lossen. Bij het bewerken van kleine gaten moet pulsperforatie worden aangenomen om een betere oppervlaktegladheid te bereiken.

De inhoud van het artikel is afkomstig van het internet, mocht u vragen hebben, neem dan contact met mij op om het te verwijderen!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque