Voor stempelverwerking is het gebruik van mallen nodig. Veel klanten willen nieuwe producten ontwikkelen omdat de schatting in de latere fase niet erg duidelijk is. Klanten willen niet teveel geld investeren, dus vormkosten zijn het gebied waar klanten vooral kosten willen besparen. Kostenbesparing is een onderwerp dat elke onderneming wil nastreven. Dus, hoe kan stempelverwerking beter kosten besparen?

De kostenbesparingen van stempelverwerking worden hoofdzakelijk bekeken vanuit de volgende aspecten:

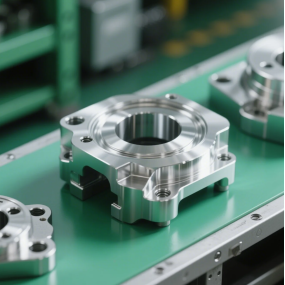

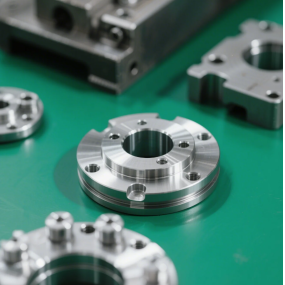

In termen van hardware, liggen de kostenbesparingen van metalen stempelonderdelen fabrieken voornamelijk in de selectie van vormmaterialen. De dikte van het vormmateriaal beïnvloedt direct de levensduur en kosten van de mal. Volgens de productstructuur, vereenvoudig de mal zoveel mogelijk om vormkosten te besparen, vereenvoudig de vormstructuur, en produceren gekwalificeerde producten. Dit vereist een speciaal niveau van vertrouwdheid met vormstructuur en vormontwerp. Dus, hoe te besparen kosten van stempelverwerking?

Een is de vormtechnologie.Een redelijk vormontwerpproces kan vormproductietijd besparen en vormmaterialen besparen.

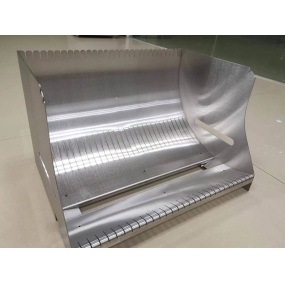

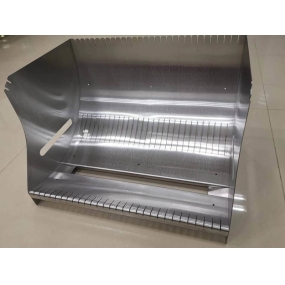

Om de vorming van hoogwaardig plaatmateriaal in het productieproces van stempelverwerkingsvormen te verzekeren, wordt het blankproces over het algemeen aangenomen, wat betekent dat de vormmethode na blanking een hoog succespercentage heeft Bovendien, vergeleken met tekening, heeft blanking geen randringen, dus het materiaalgebruik van blankproces is hoger, terwijl het materiaalgebruik van diep tekenproces relatief lager is, maar het is gemakkelijker om productkwaliteit te verzekeren en de debugging cyclus te verkorten. Daarom moet in het stempelproductieproces de werkelijke situatie worden overwogen en moet het beste proces worden geselecteerd.

De tweede is het veelvoudige gebruik van vormmaterialen.

Veel stempelprocessen hebben nog veel ruimte om opnieuw te worden gebruikt na het voltooien van een product, en kleine onderdelen van hetzelfde materiaal kunnen worden vervaardigd met behulp van een vast snijproces. Over het algemeen zijn producten ontwikkeld op het gebied van links- en rechtsklemming en het eerste proefonderzoek met meerdere holtes over het algemeen symmetrisch. Wanneer de linker en rechterdelen die door de mal worden geproduceerd, alleen de grootte van de symmetrische delen hoeven te verhogen, de enige stukgrootte op de mal, dat wil zeggen de vorm en grootte van de nieuwe procesvorm. Op deze manier kunnen we een reeks geleidende mechanismen besparen, het totale gewicht van de mal verminderen, materialen besparen en kosten besparen.

Ten derde, vanuit het perspectief van vormontwerp, is het vereenvoudigen van de vormstructuur ongetwijfeld het belangrijkste aspect van het besparen van productiekosten bij stempelverwerking.

In vormstructuurontwerp, zijn er over het algemeen sommige vormdelen die optioneel zijn. Op dit punt kunnen we de schimmel verwijderen zonder het gebruik ervan te beïnvloeden. De optionele materiaaldikte beïnvloedt direct de levensduur van de mal. Hardwarestempelfabrieken vereisen over het algemeen de levensduur van mallen 800000 keer te zijn, maar in veel kleine en middelgrote batchproducties kan de producthoeveelheid niet 500000 keer bereiken. Deze keer kunnen de vereisten worden verminderd door de dikte van de vormwand adequaat te verlagen, waardoor kosten worden verlaagd.

Er zijn te veel factoren die de kosten van stempelverwerking beïnvloeden, en de werkelijke situatie van metaalstempelonderdelen fabrieken is anders, dus de vereisten voor vormontwerpstructuur zijn ook verschillend. Het vereenvoudigen van de vormstructuur om stempelverwerking en -verrichting eenvoudig en handig te maken is een belangrijke overweging voor verschillende hardware stempelonderdelen fabrieken.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque