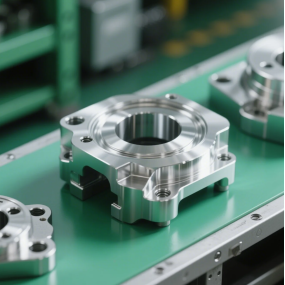

De oppervlaktekwaliteit van auto-onderdelen kan intuïtief de micro- en geometrische fouten op het oppervlak van de onderdelen weerspiegelen. Natuurlijk, oppervlakteruwheid is ook een belangrijke indicator van de reactie, die een belangrijke basis is voor het inspecteren van de oppervlaktekwaliteit van de onderdelen. De rationaliteit van de selectie ervan beïnvloedt direct de latere productkwaliteit en levensduur, inclusief productiemanagement. De methoden voor het selecteren van de oppervlakteruwheid van mechanische onderdelen omvatten voornamelijk berekenings-, experimentele en analoge methoden.

Bij het ontwerp van mechanische onderdelen wordt de analogiemethode wijd gebruikt. De kenmerken van deze methode zijn eenvoud, effectiviteit en snelheid. De toepassing van analogiemethode vereist voldoende referentiematerialen. Verschillende mechanische ontwerphandleidingen bieden nu uitgebreide informatie en literatuur. Wat belangrijker is de oppervlakteruwheid die geschikt is voor het tolerantieniveau. Over het algemeen, hoe kleiner de grootte tolerantievereiste van mechanische onderdelen, hoe kleiner de oppervlakteruwheidswaarde van mechanische onderdelen. Echter, er is geen vaste functionele relatie tussen hen. Bijvoorbeeld, sommige handvatten op machineapparatuur en decoratieve delen op apparatuur hebben zeer hoge oppervlaktevereisten maar zeer lage grootte eisen. Over het algemeen is er een zekere correspondentie tussen het tolerantieniveau en de oppervlakteruwheidswaarde van mechanische onderdelen met dimensionale tolerantievereisten.

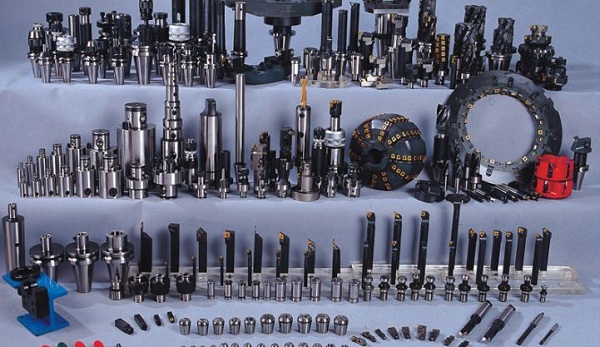

Op dit moment heeft de mechanische verwerkende industrie hogere eisen gesteld voor de verbetering van technologie en het gebruik van snijgereedschappen. Het vereist niet alleen een lange levensduur, maar vereist ook een lage verontreiniging tijdens het snijden. Volg EMAR Precision Technology om te kijken naar de hoge eisen voor snijgereedschappen, hoge levensduur en lage vervuiling in mechanische verwerking.

De eisen aan snijgereedschappen in CNC-bewerking manifesteren zich voornamelijk in de volgende aspecten:

1. Met de ontwikkeling van technologie, heeft de mechanische verwerkende industrie steeds hogere eisen voor de oppervlakteeigenschappen van materialen, vooral in de afgelopen jaren met de opkomst van verschillende neerslag technologieën, die doorbraken in het onderzoek en de toepassing van oppervlaktetechniek hebben gemaakt.Deze technologieën voldoen niet alleen aan de eisen van mechanische eigenschappen, maar tonen ook hun capaciteiten op het gebied van functionele materialen gerelateerd aan elektromagnetische, optische elektronica, thermische, optische, supraleitende en biologische oppervlakken;

2. Oppervlaktechniek laat niet alleen goedkope metaalmaterialen toe om grotere voordelen in termen van prestaties en esthetiek te hebben, maar is ook een belangrijk middel geworden voor verschillende nieuwe coatings en dunne filmmaterialen met groot potentieel voor toepassing;

3. De diversiteit van snijgereedschappen en de kenmerken van hun gebruik bepalen het verschil in het kiezen van gereedschapsdekkingen. Draaien is anders dan boren, en frezen moeten hun intermitterende effectkenmerken overwegen. De vroege ontwikkeling van coatings gericht op slijtvastheid en verbeterde hardheid als belangrijkste indicator. Tijdens de verwerking, constante wrijving tussen het gereedschap en het werkstuk zal een grote hoeveelheid warmte-energie genereren. Om gereedschap oververhitting en vervorming te voorkomen die de bewerkingsnauwkeurigheid beïnvloeden en de levensduur ervan verlengen, wordt snijvloeistof meestal gebruikt;

4. De verandering in het niveau van de mechanische verwerkende industrie heeft geleid tot het bijna gebruik van droog snijden in gereedschap snijden.Wanneer snijvloeistof niet volledig wordt geëlimineerd, wordt aanbevolen om alleen roestremmers en geen organisch materiaal te bevatten, wat de kosten van recycling aanzienlijk kan verminderen;

5. Om sommige van de problemen op te lossen die worden veroorzaakt door het verminderen en elimineren van snijvloeistof, moet de gereedschapsdeklaag niet alleen het gereedschap een langere levensduur geven, maar ook zelfsmerende functie hebben;

6. De opkomst van diamantcoatings heeft aanzienlijke voordelen in de mechanische verwerking van bepaalde materialen aangetoond. Recente studies hebben echter aangetoond dat diamantachtige coatings met SP2-structuur ook een hardheid van 20 tot 40 GPa kunnen bereiken;

7.Er is geen probleem met het katalytische effect van zwart metaal, zijn wrijvingscoëfficiënt is zeer laag en het heeft een goede vochtbestendigheid. Het kan worden gesneden met koelmiddel of droog snijden, en zijn levensduur wordt verdubbeld in vergelijking met niet-gecoate messen. Er is geen probleem met het verwerken van staalmaterialen, dus het heeft grote interesse van coatings en gereedschapsfabrikanten gewekt. Na verloop van tijd zullen deze nieuwe diamantachtige coatings wijd worden gebruikt op het snijgebied.

Het bovenstaande is een korte uitleg van de vereisten voor snijgereedschappen in mechanische verwerking. Shenzhen EMAR Precision Technology Co., Ltd. richt zich op aangepaste verwerking en massaproductie van hoge precisie CNC-onderdelen. Met meer dan 20 jaar precisiebewerkingservaring, EMAR is meer vertrouwen in het verwerken van luchtvaartonderdelen, auto-onderdelen, medische en communicatie-onderdelen. Het bedrijf heeft ISO9001, ISO14001 en IATF16949 kwaliteitsbeheerscertificeringen overgegaan en voert ze strikt uit, waardoor het een vertrouwde CNC-bewerkingsdienstverlener voor u is.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque