Bij het verwerken van precisieonderdelen kunnen niet alle materialen nauwkeurig worden verwerkt. Sommige materialen met overmatige hardheid overschrijden de hardheid van de verwerkte delen, en de onderdelen kunnen beschadigd worden. Daarom zijn deze materialen niet geschikt voor precisiebewerking omdat ze bestaan uit onderdelen van speciale materialen of niet door liften kunnen snijden.

Er zijn twee soorten materialen voor precisiecomponentenbewerking: metalen materialen en niet-metalen materialen.

De algemene metalen materialen met de hoogste hardheid zijn roestvrij staal, gevolgd door gietijzer, koper en uiteindelijk aluminium. Verwerking van keramiek, kunststoffen en andere niet-metalen materialen.

Ten eerste is er een vereiste voor materiaalhardheid, die afhankelijk van de situatie relatief hoog kan zijn. Echter, beperkt tot de hardheidseisen van de verwerkte onderdelen, is het te bewerken materiaal niet te hard. Vergeleken met componenten is het harder en kan niet worden verwerkt.

Vervolgens is het materiaal zacht, hard en geschikt, iets minder dan een ketting van hardheid in vergelijking met de componenten. Tegelijkertijd kijken hoe de verwerkte onderdelen worden gebruikt en materialen redelijk selecteren voor de componenten.

Kortom, precisiebewerking heeft verschillende eisen aan materialen, en niet alle materialen zijn geschikt voor verwerking. Zachte materialen hoeven bijvoorbeeld niet te worden verwerkt, terwijl harde materialen niet kunnen worden verwerkt.

Daarom is de basis om aandacht te besteden aan de dichtheid van het materiaal vóór verwerking. Als de dichtheid te hoog is, is deze gelijkwaardig aan hardheid, maar de hardheid overschrijdt de hardheid van het onderdeel (roterende schijf) en kan niet worden verwerkt. Het beschadigt niet alleen onderdelen, maar brengt ook gevaren met zich mee, zoals messen eruit vliegen en mensen verwonden. Daarom, in het algemeen, bij mechanische verwerking, als het materiaal een lagere hardheid heeft dan Kata, kan het niet worden verwerkt.

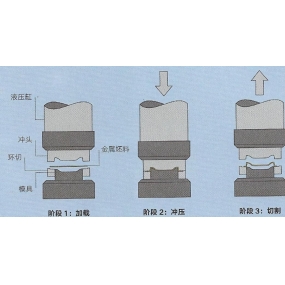

Er zijn vele soorten mechanische verwerkingsmethoden, die elk technische vereisten vereisen.Volgens de basisverwerkingsmethoden van mechanische componenten moet aandacht worden besteed aan de volgende materialen, buigen, uitrekken, vormen, lassen, enz., die allemaal mechanische verwerkingsmethoden zijn.

Vanwege de verwerkingsmethoden is het verdeeld in algemeen brood, het tellen van brood, het snijden van schijfjes, laserverpakking en windsnijden. Volgens de verwerkingsmethode is de ondergrondse verwerkingstechnologie ook anders. De belangrijkste methoden van mechanische aarding zijn het tellen van brood en laserbreuk Het voordeel van laserbreuk is dat de dikte van het verwerkte blad zeer groot is, de breuksnelheid zeer snel is en de verwerking is zeer zacht. Het nadeel is dat het niet in één keer kan worden verwerkt en gevormd, en de online holteonderdelen moeten niet op deze manier worden verwerkt, omdat de verwerkingskosten zeer hoog zijn.

De belangrijkste lasmethoden die worden gebruikt in mechanische verwerkingsfabrieken omvatten Yak lassen, Prazma Yak lassen, gaslassen, druklassen, fusie lassen, Slak lassen, en diverse additieven.Het lassen van mechanische producten omvat voornamelijk Yak lassen en gaslassen. Gesmolten met zachtheid, manoeuvreerbaarheid, brede toepasbaarheid, kan alle positiefusie worden gebruikt, het materiaal is eenvoudig te gebruiken, de duurzaamheid is goed, de kosten van brood zijn laag, maar de werkintensiteit is hoog en de kwaliteit is onstabiel, die het niveau van de operator bepaalt. De temperatuur en eigenschappen van gasfusie ontsteking kunnen worden aangepast Vergeleken met de Jak fusie warmtebron, wordt het hittebeïnvloede gebied uitgebreid, de warmte is minder geconcentreerd dan Yak, en de productiviteit is laag.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque