1. Analyse van de Relatie tussen Machine Tool en werkstuk Coördinaten

Het coördinatensysteem van werktuigmachines, ook bekend als mechanisch coördinatensysteem, Het wordt door fabrikanten van werktuigmachines ingesloten om de oriëntatie van werkstukken en gereedschapsschappen in de werktuigmachine te bepalen. Na het starten vindt de werktuigmachine meestal actief de oorsprong van het co ördinatensysteem van de werktuigmachine door terug te kernen naar nul en terug te kernen naar het referentiepunt, Dat het referentiesysteem is voor alle andere coördinatensystemen.

Hoe de conversie tussen het werkstukcoördinatensysteem en het machinecoördinatensysteem te voltooien is cruciaal voor operators. Na commentaar op de gereedschapsmethoden van CNC-freesmachines en bewerkingscentra, worden de basispuntco ördinaten in het werkstukcoördinatensysteem omgezet in het machinecoördinatensysteem, Waardoor een bindend woord gelegd tussen de twee coördinatensystemen. CNC-freesmachines of bewerkingscentra slaan meestal zes verschillende werkstukdelen op; Bij het gebruik van snijgereedschappen kunnen de gereedschapswaarden worden ingevoerd in elk vooraf ingestelde co ördinatensystem, en het overeenkomstige coördinatensysteem kan worden ingevoerd voor bewerking, waarbij de offset in het geheugen wordt aangeroepen.

2. Uitlijningsmethode van messen

Vanwege de betrokkenheid van de X-as, Y-as en Z-as in het bewerkingscentrum, is het noodzakelijk om de X-, Y- en Z-assen afzonderlijk uit te lijnen tijdens het uitlijningsproces van het gereedschap (let op dat de drie co (niet in een bepaalde volgorde zijn). De proefsnijmethode is in de praktijk een veel gebruikte gereedschapsuitlijningstechniek.

3. Eenzijdig mes

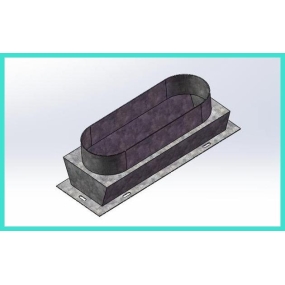

Het coördinatensysteem van het werkstuk is gebouwd in het midden van de ruwe, ervan uitgaande dat de ruwe afmetingen 100X80X20 zijn, het totale aantal bewerkingen van het ruwe oppervlak, de gekozen gereedschapsgrootte is φ20. Omdat de projectie van het gereedschap rond is, worden alle gereedschappen gebaseerd op de φ20-cirkel als gereedschap. De volgende stappen moeten worden uitgevoerd:

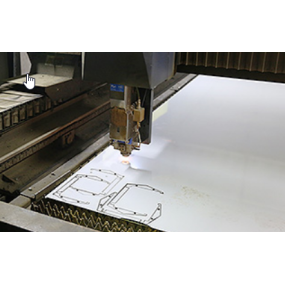

Een is om het werkstuk op de werkbank te installeren door middel van een inrichting, En bij het spannen, moet de oriëntatie van het mes aan alle vier de zijden van het werkstuk worden gelaten.

De tweede is om het gereedschap met een bepaalde snelheid te draaien, handmatig of handmatig de werktafel te verplaatsen om het gereedschap dicht bij de linkerkant van de blanco te brengen, de spindel te verplaatsen om het gereedschap een geschikte diepte in de Z-richting te laten bereiken, de ijzervijlen te onderzoeken of naar het snijgeluid te luisteren om te bepalen of het gereedschap de linkerkant van de blanco raakt, en de interface van het G54-G59 co Dit systeem wordt beheerd via de OFSSET-knop op het bedieningspaneel in te voeren. Plaats de cursor op de overeenkomstige cursor X, voer in.100/2+20/2)=-60, en klik vervolgens op meten. Op dit punt is de X-waarde voor uitlijning van gereedschap voltooid. Als het gereedschap zich dicht bij de rechterkant van de lege ruimte bevindt, is de waarde die op dit moment moet worden ingevoerd+60. Op dezelfde manier kan de uitlijning van het gereedschap in de richting van de Y-as worden bereikt door het gereedschap te manipuleren om de voor- en achterkant van de blanco te raken.

4. Uitlijning van gereedschap met Z-as

Draai het gereedschap, controleer de werktafel en de spindel om snel te bewegen, zodat het gereedschap beweegt naar een positie dicht bij het oppervlak van het werkstuk met een bepaalde veilige afstand, verminder de bewegende snelheid en laat de onderkant van het gereedschap het oppervlak van het werkstuk aanraken. Op dit moment roept u het co ördinatensysteem op, plaatst u de cursor op Z-invoer 0, klikt u op de overeenkomstige soft-toets onder de meting en voltooit u de uitlijning van de Z-as.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque