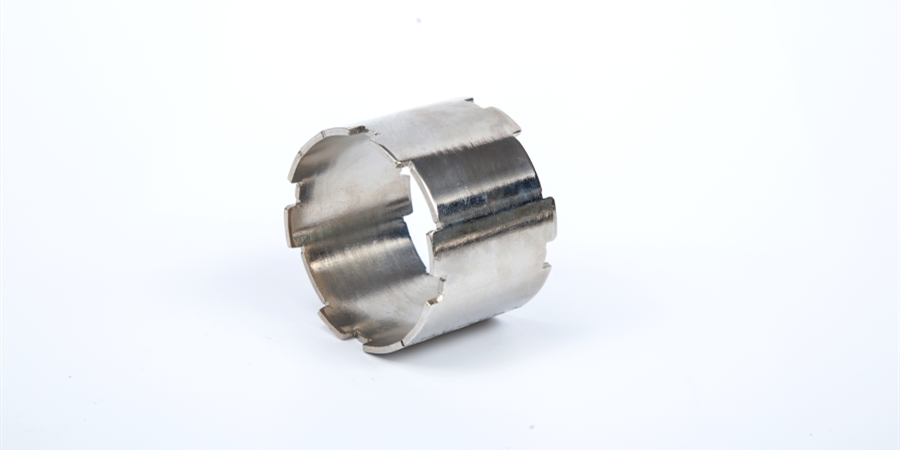

Alle stempelverwerkingsfabrieken genereren metaalafval zoals restjes tijdens het productieproces. Het stempelproces omvat over het algemeen vier soorten: scheren, blanking, ponsen en vormen. Elk proces is heel gemakkelijk om veel stempelresten te produceren en de restjes die door stempelen worden geproduceerd, zijn niet hetzelfde als andere bewerkingsprocessen. Ze bevatten voornamelijk de volgende kenmerken:

1. De hoeveelheid schroot is enorm: er wordt een grote verscheidenheid aan stempelonderdelen geproduceerd en elk product bevat over het algemeen meerdere processen, dus de hoeveelheid schroot die in de fabriek wordt geproduceerd, is erg groot. Een kleine stempelverwerkingsfabriek kan in principe tientallen tonnen stempelschroot per dag produceren.

2. De generatie van schroot is relatief laks: De productiemodus van de stempelverwerkingsfabriek is multi-variëteit en grootschalige productie, met meerdere stoten in de stempelwerkplaats, en het verwerkingsproces van elke stoot is anders. Kortom, geen enkel proces zal schroot produceren, wat leidt tot de relatief lakse generatie van schroot.

3. Er zijn verschillende vormen van restjes: De verwerkingstechnologie bestaat voornamelijk uit scheren, blanking, ponsen, vormen, enz. De meeste van deze processen zullen restjes produceren en de vorm van restjes van verschillende procesproducten is ook anders. Verschillende producten en verschillende processen produceren verschillende vormen en maten van restjes.  4. De restjes worden snel bijgewerkt: er zijn dagelijks verschillende producten die in de fabriek moeten worden verwerkt. Wanneer een product wordt geproduceerd, treedt er een soort schroot op en na vervanging van de mal zijn de restjes van het product een andere situatie. De restjes van alle producten in de algemene stempelfabriek zijn elke dag anders.

4. De restjes worden snel bijgewerkt: er zijn dagelijks verschillende producten die in de fabriek moeten worden verwerkt. Wanneer een product wordt geproduceerd, treedt er een soort schroot op en na vervanging van de mal zijn de restjes van het product een andere situatie. De restjes van alle producten in de algemene stempelfabriek zijn elke dag anders.

5. De samenstelling van het schrootmateriaal is rommelig: de materialen die gewoonlijk worden gebruikt in stempelverwerkingsfabrieken zijn voornamelijk koolstofstaal, roestvrij staal, aluminium, koper en andere metalen materialen, en alle geproduceerde schrootmaterialen zijn ook erg rommelig. Bovendien zijn de dikte en mechanische eigenschappen van dezelfde ingrediënten ook verschillend; en na de punch zullen de eigenschappen van het materiaal worden gewijzigd als gevolg van de werking van kracht, en verschillende drukken en verschillende processen zullen het materiaal anders veranderen.

Dit artikel is van EMAR Mold Co., Ltd. Klik voor meer EMAR-gerelateerde informatie op: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque