Velging av å kutte verktøy og verktøy er en av de viktigste innholdene i CNC-maskining teknologi, som ikke bare påvirker maskinens effekt, men også direkte påvirker maskineringskvalitet. Sammenlignet med tradisjonelle maskinering har CNC-maskinering høyere krav for å kutte verktøy og verktøy. Ikke bare krever høy presisjon, god rigiditet og varighet, men det krever også stabil størrelse og passende installasjon og justering.

CNC Machining tool materials 1. High speed steel

Høyt fartsbål, også kjent som frontstål eller hvit stål. Det er et alloy stål som inneholder elementer som tungsten (W), molybdenum (Mo), klorom (Cr), vanadium (V), kobalt (Co), etc. og deles i to store serier tungsten og molybdenum og er et tradisjonelt verktøymateriale. Romtemperaturens hardhet er 62-65HRC, og dets thermal hardhet kan økes til 500-600 £ 8451. Forormringen er lite, lett å skarpe, og kan bli forfalsket og kuttet. Det kan ikke bare brukes til å produsere drillbiter og millioner kutter, men også for å produsere komplekse kuttstyr som utstyr og lage millioner kutter. På grunn av den lave tillatelige kuttshastigheten (50m/min), brukes det hovedsakelig for lavfartmaskiner på CNC-maskiner. Vanlig høyhastighets stål representeres av W18Cr4V.

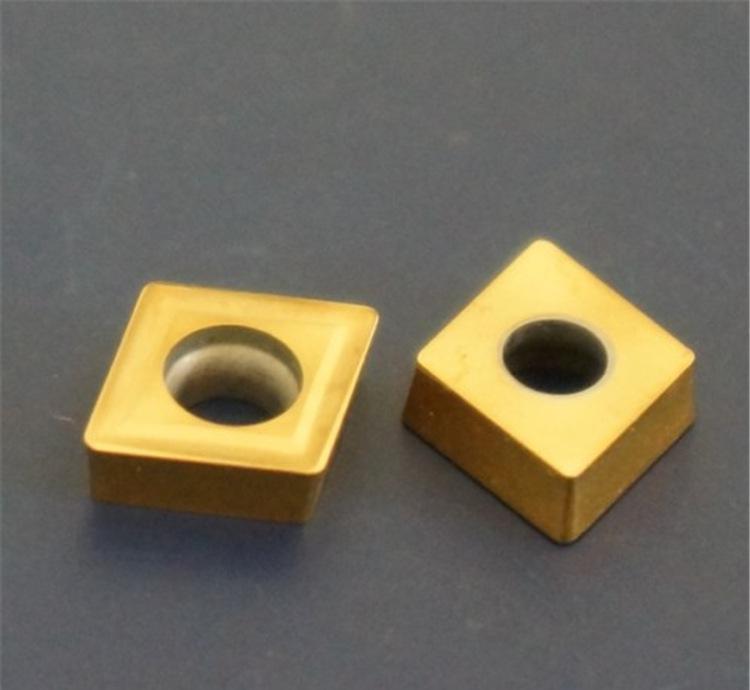

2. Hard allgate

Hardt alloy er et pulver-metallurgisk produkt laget av karbider (WC, TiC, TaC, NbC, etc.) med høyt hardhet og smeltingpunkt, ved bruk av Co, Mo, Ni som bindere. Romtemperaturens hardhet kan nå 74-82HRC og kan motstå høye temperaturer fra 800 ± 8451, til 1000 ± 8451. På grunn av den lave produksjonskostnaden kan den vise utmerket kuttings performanse i medium hastighet (150 m/min) og høy matkutt, og gjøre det til det mest brukte verktøymaterialet i CNC-maskining. Men dens påvirkningstøffing og bøyekraft er mye lavere enn de som har høyhastighets stål, så den er sjelden laget til integrale kuttingverktøy. Ved praktisk bruk er harde delekvartaler vanligvis fastslått på klipping av kroppen ved å velge eller mekanisk klumpe. De vanlige brukte harde allorene inkluderer tungestekobalt (YG8, YG6, YG3), tungestetitanium (YT5, YT15, YT30) allmengder (YT5, YT15, YT30) og tungsten titanditalum (niobium) (YW1, YW2).

3. Coated hard alloy

Tekningsstyrkene er laget ved å frakte en eller flere lag av tær-resistente TiN, TiCN, TiAlN og Al2O3 på hardt alloyverktøy med godt tøft, tykkerhet i drasjeringen fra 2 µm til 18 µm. Kodene har vanligvis to funksjoner: På den ene siden har de mye lavere termal konduktivitetseffekt enn verktøysubstrat og verktøymateriale, som svekker den thermal effekten av verktøyet; På den andre siden kan den effektivt forbedre friksjonen og adhensjonen under inngrepet, redusere generasjonen av å kutte varmen. TiN har lav friksjonskarakterikk, som kan redusere tapet av fraktvev. TiCN kan redusere klærne på baksiden av skjærende overflate. TiCN-jakken har høyere hardhet. Al2O3-drasjering har utmerket thermal insulasjonseffekt. Sammenlignet med hardt utstyr, drasjerte hardt utstyr og skjærende verktøy har forbedret seg i forhold til styrke, hardhet og motstandsbevegelse. For å kutte arbeidsplitter med en hardhet på 45-55HRC, kan lav-kostningsdrasjerte harde smugler oppnå høy hastighet. I de siste årene har noen produsenter avhengig av å forbedre drapsmateriale og proporsjoner, som har forbedret egenskapene til drasjerte kuttstyrker.

4. Ceramiske materialer

Ceramic er en av de skjærende verktøymaterialene som har utviklet raskt og har blitt widespread brukt de siste 20 årene. I fremtiden kan ceramikken føre til en tredje revolusjon i å kutte maskiner, etter høyhastighets stål og harde alloyer.

Ceramiske kuttingverktøy har fordeler som høy hardhet (91-95HRA), høy styrke (bending styrke på 750MPa ~1000 MPa), god klær-resistens, god kjemisk stabilitet, god adhesiv resistens, lav friksjonskvalitet og lavt kostnader. Ikke bare det, ceramiske kuttingverktøy har også høytemperatur hardhet, når 80HRA ved 1200 £ 8451. Når det brukes normalt, har ceramiske kuttingverktøy en ekstremt lang livstid, og kuttingen kan økes med 2-5 ganger sammenlignet med hardt allallocatingsutstyr. De er spesielt egnet for å behandle høye harde materialer, nøyaktige maskinering og høyfart maskinering. Vanligvis brukt omfatter aluminas basert ceramikk, silikonitridbasert ceramikk og metallceramikk. Aluminas basert ceramiske kuttsverktøy har høyere thermal vanskeligere enn harde smugler. Under høyhastighetsbetingelser foregår skjæringskanten generelt ikke plastformasjon, men dens styrke og tunghet er lavere. I tillegg til høyt thermal hardhet har silikon nitridbasert ceramikk også godt tøff, sammenlignet med silikoksid-basert ceramikk, er den uendelig at det produseres til høytemperatur diffusjon under stål-prosessen, som øker verktøy som bruker. Silikonitridbasert ceramiske verktøy brukes hovedsakelig for intermittent vending og millioner grå kastjern. Sikkerhetmetall er et verktøymateriale basert på karbider, lik harde smugler, men med lavere affinitet, gode friksjon og bedre å bruke resistens, kan motstå høyere kutt temperatur enn konvensjonelle harde alleler, men mangler påvirkningsresistens, vanskelighet under tunge maskiner, og styrke med lavere hastighet og høy fødselshastighet av harde smugler. I de siste åreåreårene i nylige åreåreårer, gjennom omomomomomomomomomomomomomomomomomomomomomomomomomomomomomomomomomomomomende forskforskning, forbedededende forskning, forbededning, bedbedende og forbededning og forbedning og og og og påpåforeforeforeforeforeforeforeforeforeforeforeforeforeforeforeforede benbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbenbengsstyrkt og og tettettettett og og og og og tøttetettettettettettettettettettet og og og og årårårårårårårårårårårårårårårårårårårårårårårårårårårårår- Ja.

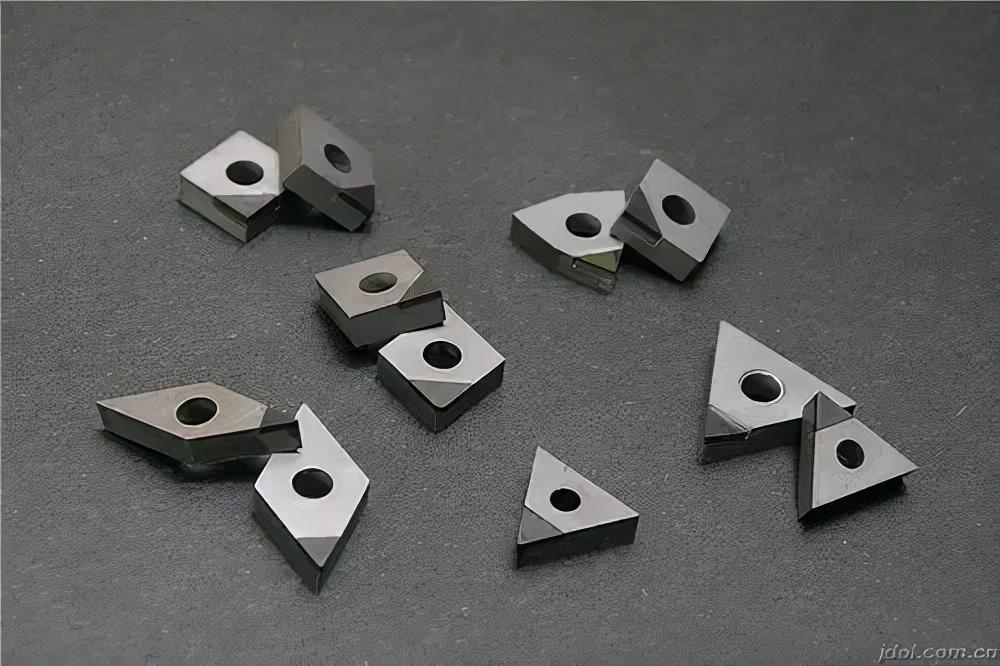

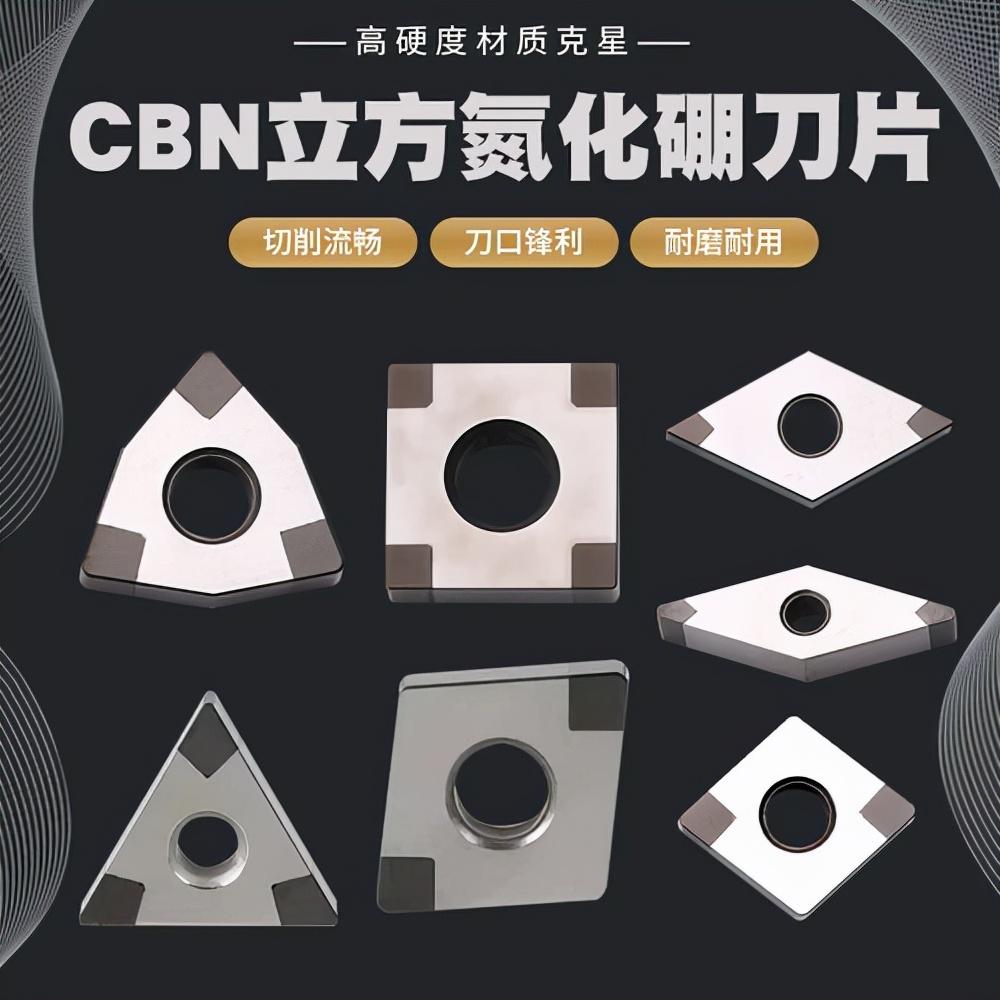

5. Kubisk kjedelig nitrid (CBN)

CBN er et kunstisk syntetisert høyt hardt materiale med vanskeligheter på opptil 7300-9000HV. Det er vanskeligheter og brukerresistens kun til diamant, og det har ekstremt temperatur hardhet.

Den brukes vidt for å kutte harde stål (over 50HRC), perlitetgrå kastjern, kaldt kastjern og høytemperaturejusteringer. Sammenlignet med hardt utstyr, kan den kutte hastigheten økes ved en størrelse. PCBN (polykrystallinsk cubic boron nitrid) som kutter verktøy med høy CBN-innholdet har høyt hardhet, gode klær resistens, høy kompressiv styrke og god påvirkningsstyrke. Men de er imidlertid dårlige termal stabilitet og lav kjemisk inetthet, som gjør dem egnet for å kutte varmeresistente alleller, kaste jern og jernbaserte sinterte metaller. CBN-partikkelnnholdet i sammensatt PCBN-kutter-verktøy er relativt lavt, og ceramikken brukes som bindere, som fører til lavere hardhet. Men dette kompenserer for stakkars termal stabilitet og lav kjemisk inetthet av PCBN med høy CBN-innhold, og gjør det passende for å kutte harde stål. In the application field of cutting gray cast iron and quenched steel, ceramic cutting tools and CBN cutting tools are available for simultaneous selection. Når tørrkuttet er harde stål, er kostnaden av å bruke Al2O3-ceramikk lavere enn PCBN-materiale fordi ceramiske kuttingverktøy har god termal og kjemisk stabilitet, men de er ikke så vanskelige og vanskelige som å kutte verktøy. Klipping av verktøy er et bedre valg når man kutter arbeidsplitter med hardhet under 60HRC og små fôrater. PCBN kutter verktøy er egnet for situasjoner der arbeidskraften er høyere enn 60HRC, spesielt for automatisert og høypresisisjonsmaskinering.

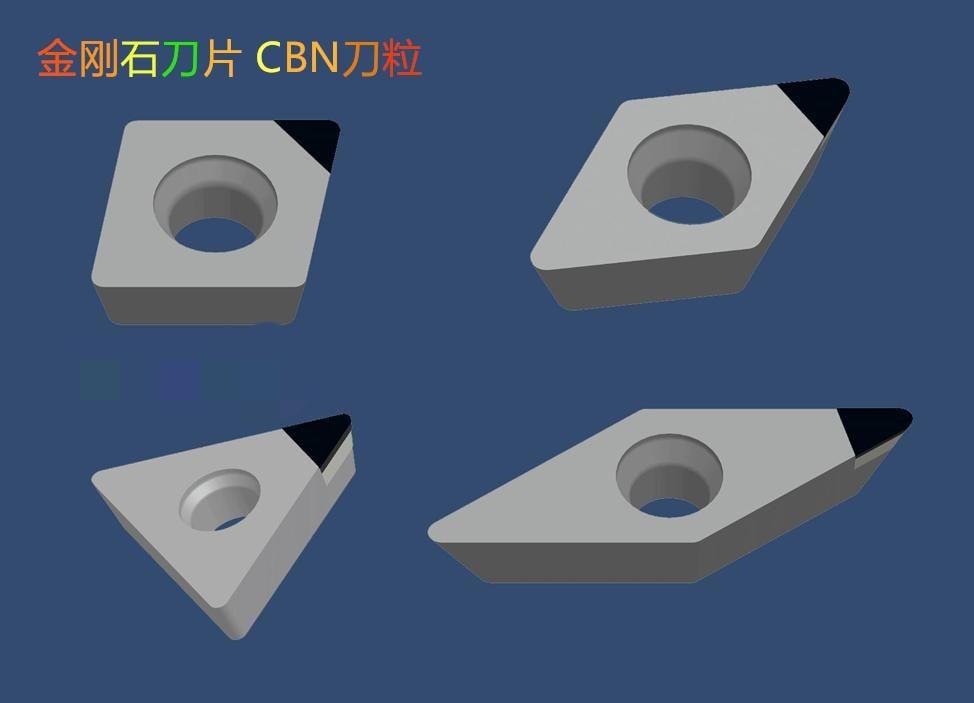

6. Polykrystallindiamant (PCD)

As the hardest cutting tool material, PCD has a hardness of up to 10000HV and the best wear resistance. It can process soft non-ferrous metal materials with high speed (1000m/min) and precision. However, it is sensitive to impact, easy to break, and has a strong affinity for iron in ferrous metals, which can easily trigger chemical reactions. Generally, it can only be used to process non-ferrous parts, such as non-ferrous metals and their alloys, glass fibers, engineering ceramics, and hard alloys, which are extremely hard materials.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque